Monolitos honeycomb de arcilla recubiertos de arcilla pilareada

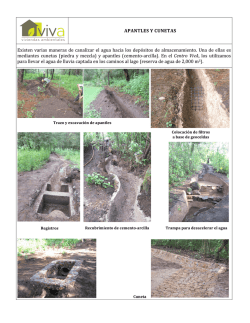

Monolitos honeycomb de arcilla recubiertos de arcilla pilareada como soporte de catalizadores de manganeso para la oxidación total de COVs José M. Gaticaa, Jorge Castiglionib, Carolina de los Santosb, M. Pilar Yestea, Gustavo Cifredoa, Martín Torresb, Hilario Vidala,* a Departamento de Ciencia de los Materiales e Ingeniería Metalúrgica y Química Inorgánica, Universidad de Cádiz, 11510 Puerto Real, España b Laboratorio de Físicoquímica de Superficies, DETEMA, Facultad de Química, Universidad de la República, 11800 Montevideo, Uruguay *E‐mail: [email protected] RESUMEN Se prepararon catalizadores de manganeso soportado mediante impregnación sobre monolitos honeycomb extruidos a partir de una arcilla natural española, previamente recubiertos por técnicas de washcoat con una arcilla pilareada uruguaya, y se ensayaron en la combustión total de propano y acetona. Las muestras se caracterizaron mediante análisis químico, fisisorción de N2, microscopía electrónica de barrido, difracción de rayos X y reducción térmica programada. Los resultados obtenidos demostraron que la fase activa presente (en torno al 5% en peso), alta y homogéneamente dispersa sobre la superficie del soporte arcilloso, y consistente en MnO2, presenta una elevada eficiencia para oxidar los dos COVs modelo investigados. En particular, se encontraron temperaturas de light‐off tan bajas como 225 y 330 0C para la oxidación de acetona y propano respectivamente, manteniéndose estable la actividad catalítica durante 24 h. Estos resultados, combinados con las ventajas intrínsecas del diseño monolítico tipo honeycomb, muestran el potencial de los soportes estructurados basados en arcilla como material competitivo frente a las cordieritas comerciales para aplicaciones reales de interés en el campo de la protección medioambiental. Palabras clave: Catálisis medioambiental, Monolitos honeycomb, Manganeso, Arcillas pilareadas, Oxidación de COVs. ABSTRACT Manganese catalysts supported by impregnation onto honeycomb monoliths extruded from a spanish natural clay, previously coated with a pillared clay from Uruguay, were prepared and tested in the total combustion of propane and acetone. The samples were characterized by means of chemical analysis, nitrogen physisorption, scanning electron microscopy, X‐ray diffraction and Temperature Programmed Reduction. The results obtained demonstrated that the active phase present (around 5 wt%), being highly and homogeneously dispersed onto the surface of the clay support and consisting of MnO2, exhibits high efficiency to oxidize the two model VOCs investigated. In particular, light‐off temperatures as low as 225 and 330 0C were found for the oxidation of acetone and propane respectively, the catalytic activity being stable for 24 h. These results combined with the intrinsic advantages of the honeycomb monolithic design show the potential of the structured clay‐based support as a competitive material with respect to commercial high‐ tech cordierites for a real application of interest in the environmental protection field. Keywords: Environmental Catalysis, Honeycomb monoliths, Manganese, Pillared clays, VOCs oxidation. 1 1. Introducción La oxidación catalítica es uno de los mejores métodos para eliminar compuestos orgánicos volátiles (COVs) debido a sus menores temperaturas de operación, bajos niveles de emisión de óxidos de nitrógeno y reducidos costes operativos, junto a su alta eficiencia para destruir por completo al contaminante, si se compara con la incineración o la simple adsorción. El interés por los óxidos de metales de transición, tales como Co, Cu, Ni o Mn, como fase activa está creciendo con respecto a los metales nobles (típicamente Pt o Pd) debido a su menor coste y mayor resistencia frente a la desactivación por envenenamiento. Sin embargo, en el caso particular de los catalizadores basados en óxido de manganeso aún sorprende que la mayoría de la bibliografía relacionada trata con óxidos solos [1‐5] o si están soportados sobre arcillas (materiales abundantes y baratos para uso como soporte catalítico) lo están en forma de polvo [6,7], siendo las únicas referencias con monolitos honeycomb aquellas que emplean cordieritas [8]. Las arcillas pilareadas, con una alta superficie, también pueden usarse como soporte de catalizadores metálicos para lograr una dispersión homogénea, un aumento del área de adsorción de los reactivos y selectividad de forma [9]. Las aplicaciones demostradas de las arcillas pilareadas en los campos de la catálisis y adsorción junto al bajo precio de las arcillas como materia prima, ha incrementado el interés por su producción a escala industrial [10]. No obstante, hasta la fecha la mayoría de los trabajos publicados sobre arcillas pilareadas han detallado sólo preparaciones a escala de laboratorio [11]. El escalado de tales procesos sigue siendo un reto por varias razones. En primer lugar, la intercalación necesaria se lleva a cabo por lo general en sistemas diluidos en los que una suspensión homoiónica de arcilla se pone en contacto con la solución intercaladora. Esto requiere el manejo de grandes volúmenes de suspensión durante las etapas de preparación y lavado, que resulta poco práctico y económico. Otro problema es la reproducibilidad. Ya que una gran variedad de factores puede influir en el proceso de intercalado, es muy difícil obtener resultados reproducibles, especialmente cuando se intenta producir grandes cantidades de arcillas pilareadas. Por tanto, es de gran interés el desarrollo de procedimientos estándares o técnicas experimentales optimizadas para la preparación de tales materiales. Una alternativa podría ser depositar arcillas pilareadas sobre monolitos honeycomb para minimizar la cantidad de arcilla requerida a la vez que se aprovechan las ventajas de los soportes estructurados frente a los reactores de lecho empaquetado [12]. En este sentido, nuestro grupo ha demostrado la posibilidad de preparar monolitos honeycomb a partir de arcillas, con gran potencial en diversas aplicaciones medioambientales como alternativa económica frente a los soportes estructurados comerciales basados en cordieritas [13‐19]. Con estos precedentes, el objetivo novedoso de esta investigación ha sido preparar y caracterizar catalizadores de manganeso soportado sobre monolitos honeycomb extruidos a partir de una arcilla comercial, y probarlos en la combustión de propano y acetona, dos COVs modelo presentes en muchas emisiones industriales. Es más, antes de la impregnación con la fase de manganeso, los monolitos de arcilla han sido recubiertos con una arcilla pilareada por la técnica de washcoating para mejorar las propiedades físicoquímicas de los catalizadores y consecuentemente su actividad. A este respecto, el soporte arcilloso solo, impregnado únicamente con la fase de manganeso [20], y aquél únicamente recubierto de arcilla pilareada pero sin metal han sido también estudiados como referencias del sistema ternario que aquí se propone. 2. Experimental 2.1. Materiales y preparación del catalizador La arcilla empleada en este trabajo para preparar monolitos tipo honeycomb, de nombre ARGI, fue proporcionada por VICAR S.A. y procedió de yacimientos localizados en el este de España. Se recibió en forma de polvo con un tamaño de grano de 100 µm y la composición nominal siguiente: 57% SiO2, 28.4% Al2O3, 1% Fe2O3, 1.5% TiO2, 0.5% CaO, 2.5% K2O, 0.5% MgO, 0.3% Na2O y 7.8% de cenizas indeterminadas (contenidos en peso para la muestra seca). La extrusión de esta arcilla se logró sin necesidad de aditivos excepto agua (0.3‐0.4 ml/g de pasta) siguiendo la metodología previamente descrita [21]. Los monolitos resultantes se secaron toda una noche a 90 0C y se calcinaron finalmente a 440 0C durante 4 h para aumentar su resistencia mecánica sin alterar la estructura de la arcilla [16]. Los monolitos calcinados (Figura 1) presentaron una sección circular tipo honeycomb con un diámetro de 1.4 cm, una densidad aproximada de XXV Congreso Iberoamericano de Catálisis 3 50 celdas/cm2, 0.33 mm de espesor de pared y un área abierta frontal del 72%. Figura 1. Imagen de monolitos honeycomb de arcilla obtenidos en este trabajo. Los monolitos resultantes (ARGI) se recubrieron luego con una arcilla pilareada, PILC, preparada en Uruguay como se describe en [22]. Para esta deposición se siguió una metodología de washcoating similar a la empleada por otros autores sobre monolitos metálicos [23]. Consiste en preparar una suspensión acuosa estable (1.7% en peso) con el polvo de la arcilla pilareada sintetizada. Para ello una cantidad adecuada del sólido se dispersa en agua desionizada y la mezcla se somete a ultrasonidos por 3.5 h. Para mejorar la estabilidad de dicha suspensión se le añade luego una disolución de alcohol polivinílico (PVA) en una relación de peso arcilla/PVA 1:1. La mezcla se agita enérgicamente durante 24 h, tras lo cual se sumerge en ella el monolito ARGI durante 1 h y con ultrasonidos. Tras sacarlo con cuidado, se elimina el exceso de disolución coloidal mediante soplado. Luego el monolito se seca toda la noche a 60 0C y finalmente se calcina a 450 0C (2 h) a razón de 1 0C/min. Por último, los monolitos resultantes (PILC/ARGI) se impregnaron por inmersión con una solución 1M de Mn(NO3)2.4H2O (Sigma Aldrich, 98.5% de pureza) en agitación continua por 30 min. Estos monolitos recubiertos de precursor de fase activa se secaron después mediante microondas (500 W, 1 min), y finalmente se calcinaron a 450 0C durante 2 h (velocidad de calentamiento: 2 0C/min). De acuerdo con experimentos de oxidación térmica programada [20] este tratamiento asegura la descomposición del precursor metálico manteniendo estable al soporte arcilloso [16]. Los monolitos finales se denominaron Mn/PILC/ARGI. Un procedimiento similar saltando el paso intermedio de washcoating o la impregnación final permitió preparar como muestras de referencia monolitos Mn/ARGI [20] y PILC/ARGI respectivamente. 2.2.Caracterización El contenido metálico de los catalizadores soportados se estimó por espectroscopía de plasma inductivamente acoplado (análisis ICP), usando un espectrómetro de masas NexION (Perkin.Elmer) o un instrumento IRIS Intrepid Thermo Elemental para los monolitos Mn/PILC/ARGI y Mn/ARGI respectivamente. La caracterización textural se hizo por fisisorción de N2 a ‐196 0C en un Micromeritics ASAP2020. Para este análisis los monolitos se pre‐ evacuaron a 200 0C 2 h. El área superficial específica se midió por el método BET. El volumen total de poros (Vp) se calculó a partir de la cantidad de nitrógeno adsorbido a presiones relativas de 0.99. La distribución de tamaño de poros y el diámetro medio de poro se determinaron por el método BJH a partir de la rama de desorción de las isotermas. Las imágenes SEM y los datos composicionales de espectroscopía de energía dispersiva (EDS) correspondientes a trozos de los monolitos se obtuvieron en un microscopio electrónico de barrido QUANTA‐200 equipado con un detector de microanálisis Phoenix usando una resolución nominal de 3 nm. Los estudios de difracción de rayos X (DRX) se llevaron a cabo en un difractómetro Bruker, D8 Advance 500, para estudiar muestras de los monolitos ARGI y Mn/ARGI, previamente molidas y tamizadas. En este caso se registraron difractogramas usando radiación Kα del Cu y un monocromador de grafito. El ángulo 2Ɵ varió de 20 a 1300, con un paso de 0.030 y un tiempo por paso de 45 s. En el caso de las muestras de PILC/ARGI y Mn/PILC/ARGI se empleó un equipo similar con radiación Kα del Mo. Las medidas se realizaron entre 0.90 y 49.40 durante 7 h, operando a 50 kV y 50 mA, y la muestra girando a 10 rpm. Finalmente, los experimentos de reducción térmica programada (TPR) se llevaron a cabo usando para el análisis un espectrómetro de masas Thermostar QMS 200 (Pfeiffer), empleando un flujo de 60ml/min de H2(5%)/Ar, sobre trozos de monolitos molidos (50 mg) y con una velocidad de calentamiento de 10 0C/min. 2.3.Ensayos de actividad Los tests catalíticos se realizaron sobre monolitos enteros de 2 cm de longitud colocados XXV Congreso Iberoamericano de Catálisis 4 3. Resultados y discusión 3.1. Composición y textura de los catalizadores Los resultados obtenidos por análisis ICP de los catalizadores investigados se muestran en la Tabla 1. Puede verse que la cantidad de manganeso introducida sobre los monolitos PILC/ARGI es mayor que sobre los monolitos ARGI. Este aumento del contenido metálico puede considerarse una primera indicación del efecto positivo del recubrimiento del soporte arcilloso de partida con la arcilla pilareada. Tabla 1. Resultados del análisis químico por ICP y textural por fisisorción de N2. Mn SBET Vp Vmicro Dp (m2g‐1) (cm3g‐1) (cm3g‐1) (nm) (wt.%) ciclo de histéresis tipo H3 asociado a condensación capilar en mesoporos de muestras con agregados de partículas tipo plato. Cantidad adsorbida (cm3/g STP) ARGI ‐ 29.3 0.084 0.001 20 0,0 0,2 0,4 0,6 0,8 1,0 0,0 0,2 0,4 0,6 0,8 1,0 0,0 0,2 0,4 0,6 0,8 1,0 Figura 2. Isotermas de fisisorción de N2. Ramas de adsorción (o) y desorción (•). El procesado de estas isotermas permitió obtener las curvas de distribución de tamaño de poro mostradas en la Figura 3 y los resultados recogidos en la Tabla 1. Mn/PILC/ARGI PILC/ARGI ARGI 1,8e-2 1,2e-2 6,0e-3 0,0 72.3 0.085 0.066 6.5 PILC/ARGI ‐ 32.5 0.081 0.006 14.6 Mn/ARGI 3.07±0.01 28.9 0.064 0.002 11.4 Mn/PILC/ARGI 5.18±0.05 20.1 0.069 0.005 21.9 * En forma de polvo y calcinada a igual temperatura que en los monolitos. Los resultados anteriores están en buen acuerdo con los obtenidos por fisisorción de N2. Al contrario que para la muestra PILC que es microporosa, para todos los monolitos preparados se obtuvieron isotermas de tipo II indicativas de adsorbentes macroporosos [24] (Figura 2), con un 10 100 Diámetro promedio de poro (nm) ‐ Presión Relativa (p/p0) 11.7 PILC* Mn/PILC/ARGI 40 1 ARGI PILC/ARGI 60 0 Volumen de poro incremental (cm3/g) en el interior de un reactor de vidrio Pyrex. Antes de la reacción, cada monolito se sometió a un pre‐ tratamiento en flujo de Ar a 450 0C durante 30 min. En el caso de la oxidación de propano, la actividad se midió a presión atmosférica entre 200 y 450 0C, con una alimentación de 79.6% Ar, 19.6% O2 y 0.8% C3H8 (167 ml/min). La conversión de propano y los productos de reacción se analizaron por cromatografía de gas (GC14B Shimadzu). Para la oxidación de acetona, la actividad se midió a presión atmosférica entre 150 y 450 0C, usando una mezcla reactiva que contenía 1200 ppm de C3H6O en una corriente de 97.2% Ar y 2.8% O2, siendo el flujo total de 124 ml/min. La conversión de acetona y los productos de reacción también se analizaron por cromatografía de gas (GC2014 Shimadzu). Figura 3. Curvas de distribución de tamaño de poro obtenidas por análisis BJH de la rama de desorción de las isotermas de N2. Nótese cómo la superficie específica del monolito ARGI aumenta con el recubrimiento de PILC, a la vez que aparecen microporos y se desarrollan mesoporos de tamaño inferior a 10 nm. Es más, considerando la SBET de la muestra PILC, la cantidad de arcilla pilareada incorporada al sustrato de ARGI por la técnica de washcoating puede estimarse en torno al 7.4 % en peso. Teniendo en cuenta el carácter masivo de este contenido, este valor, aunque aparentemente XXV Congreso Iberoamericano de Catálisis 5 En general, las imágenes obtenidas por SEM para las muestras de PILC/ARGI y Mn/PILC/ARGI (Figura 4) fueron similares a las previamente tomadas para los monolitos de ARGI [16] y para el sistema Mn/ARGI [20]. Mn en la superficie de Mn/PILC/ARGI resultante del análisis SEM‐EDS de diferentes regiones fue de 22.9±2.1 % (porcentaje en peso). Este resultado es claramente mayor que el medido sobre Mn/ARGI (4.87±1.07 %) [20], lo que sugiere que el recubrimiento con PILC favorece la entrada de más manganeso sobre el soporte monolítico. Nótese en la Figura 4 la gran cantidad de partículas pequeñas distribuidas de forma homogénea sobre el área seleccionada de la superficie del monolito, y que se asocian con la fase conteniendo Mn según análisis puntual. 3.3. Estudio por DRX con análisis Rietveld La Figura 5 muestra los difractogramas de rayos X obtenidos para los monolitos de Mn/PILC/ARGI así como para las muestras de referencia. 1,2 1,0 Intensidad normalizada (u.a.) bajo, es suficiente para cubrir por completo la superficie externa del monolito ARGI. También destaca el diferente efecto de la impregnación con nitrato de Mn sobre las propiedades texturales en función de la presencia o no de PILC. Mientras que la impregnación directa del monolito ARGI apenas afecta ni a su superficie específica ni a su porosidad, la modificación previa con la arcilla pilareada induce un cambio apreciable de la textura (véase la reducción de SBET, el aumento del diámetro medio de poro y la desaparición de mesoporos de pequeño tamaño al pasar de PILC/ARGI a Mn/PILC/ARGI). Esto podría interpretarse como una señal de una mayor deposición de manganeso con un bloqueo preferencial de los poros más pequeños. 3.2. Caracterización mediante SEM‐EDS Argi Mn Argi PILC Argi Mn PILC Argi 0,4 0,3 * 0,2 * 0,1 0,0 20 30 40 50 60 2 (º) Figura 4. Imágenes SEM obtenidas para trozos de pared externa de los monolitos de PILC/ARGI (izquierda) y Mn/PILC/ARGI (derecha). Con independencia del trozo de monolito analizado, se observaron aglomerados de partículas de tamaño heterogéneo y forma irregular así como espacios vacíos intrapartícula/aglomerado que pueden contribuir a la porosidad antes comentada. En cambio, el análisis cuantitativo por EDS de diferentes áreas del monolito PILC/ARGI reveló datos interesantes. Así, aunque relativamente homogénea, su composición resultó ser intermedia entre la de ARGI [16] y PILC [25], confirmando la entrada de arcilla pilareada. Es más, se detectó un contenido relativo más bajo de K y Ti en zonas de contraste brillante que podrían ser ricas en PILC, considerando la ausencia de estos elementos en la arcilla pilareada [22], en comparación con las áreas de menor contraste, más relacionables con ARGI. También destaca que el contenido medio de Figura 5. Diagramas DRX de los monolitos estudiados. Esta técnica no sólo permitió detectar la fase de manganeso en el sistema ternario sino su identificación estructural. De acuerdo con el análisis Rietveld los picos a 37.30 y 56.70, ausentes en ARGI y PILC/ARGI, pueden asignarse a MnO2 (pirolusita). Esta situación contrasta con la de Mn/ARGI que sólo mostró los picos característicos del soporte arcilloso [16]. Esta diferencia está en buen acuerdo con el análisis químico (tanto superficial como masivo) antes comentado que apuntaba a un mayor contenido de manganeso en los monolitos recubiertos de arcilla pilareada, y con los resultados de otros autores [26] que estudiando catalizadores de manganeso soportado sobre TiO2 sólo detectaron picos relacionadas con la fase de Mn para cargas superiores al 11% en peso. Distinguir la arcilla PILC de la ARGI resultó mucho más difícil porque las reflexiones más características que originan su estructura se sitúan a bajos ángulos donde la contribución de la línea XXV Congreso Iberoamericano de Catálisis 6 base es alta. No obstante, la comparación de los diagramas de PILC/ARGI y ARGI representados frente al espaciado, d, en lugar de 2Ɵ (Figura 6), permitió encontrar en el primero una banda poco definida en torno a 18 Å que podría corresponder a la arcilla pilareada. Este efecto fue más difícil de observar en la muestra Mn/PILC/ARGI. Una explicación razonable podría ser una progresiva distorsión de los pilares durante el proceso de washcoating y la posterior impregnación con la disolución del precursor metálico. Intensidad normalizada (u.a) ARGI PILC/ARGI Así lo sugiere el consumo de H2 entre 250 y 350 0C. Otros autores han propuesto la formación de esta fase sobre monolitos honeycomb de cordierita tras su impregnación con nitrato de manganeso seguida de secado a 120 0C durante 4 h y calcinación final a 500 0C por 2 h [8]. Adicionalmente, el análisis de la señal m/c 18 reveló diferencias entre los perfiles de PILC/ARGI y ARGI. En particular, el hombro alrededor de 300 0C en el primero puede atribuirse a la deshidroxilación de la arcilla pilareada, siendo ésta otra evidencia de su incorporación sobre la superficie del monolito ARGI fruto del washcoating. 1 3.5. Actividad catalítica El estudio de oxidación de propano (Figura 8) indicó que la actividad del monolito ARGI es despreciable en las condiciones experimentales estudiadas mientras que el de PILC/ARGI sólo presentó actividad por encima de 350 0C, con una conversión inferior al 20% a la temperatura más alta ensayada. 0,1 0,01 7 10 13 16 19 22 25 d (A) Figura 6. Diagramas DRX de ARGI y PILC/ARGI en función del espaciado interplanar. Propane conversion (%) 3.4. Experimentos de TPR Los perfiles de reducción obtenidos para Mn/ARGI y Mn/PILC/ARGI pueden interpretarse como característicos de la presencia de MnO2 como fase de manganeso principal [26,27] (Figura 7). 100 ARGI PILC/ARGI Mn/ARGI Mn/PILC/ARGI 80 60 40 20 0 200 250 300 350 400 450 Temperature (ºC) Consumo de H2 (E.M. m/c=2, u.a.) Producción de H2O (E.M. m/c=18, u.a.) PILC/ARGI ARGI Mn/ARGI Mn/PILC/ARGI 25 150 275 400 525 650 775 900 25 Temperatura (ºC) 150 275 400 525 650 775 900 Temperatura (ºC) Figura 7. Señales de consumo de H2 y producción de agua registradas durante los experimentos de TPR. Figura 8. Actividad en la oxidación de propano. Por el contrario, los monolitos conteniendo manganeso mostraron actividad incluso desde 200 0C, alcanzando una conversión de casi 92 % a 450 0C. Además sólo se detectaron los productos de combustión total (CO2 y H2O). Estos resultados señalan a los catalizadores que aquí se proponen como muy competitivos comparados con, por ejemplo, óxido de cerio de alta superficie para el que se encontró una conversión del 90 % a 450 0C [28]. También es del orden de los publicados con óxidos mixtos de Mn y Al [4]. En el caso de la oxidación de acetona (Figura 9), se observó un comportamiento relativo parecido. No obstante, esta vez ARGI y PILC/ARGI mostraron casi idéntica actividad, y aunque ésta fue claramente peor que la de los monolitos XXV Congreso Iberoamericano de Catálisis 7 conteniendo manganeso, la conversión alcanzó el 90 % a 450 0C. Acetone conversion (%) 100 80 60 40 ARGI PILC/ARGI Mn/ARGI Mn/PILC/ARGI 20 0 150 200 250 300 350 400 Temperature (ºC) Figura 9. Actividad en la oxidación de acetona. 450 En cualquier caso, el resultado más relevante fue el observado para el monolito Mn/PILC/ARGI con una temperatura de light‐off de tan sólo 225 0C y una conversión completa a 350 0C. Este comportamiento fue mucho mejor que el obtenido con el monolito Mn/ARGI, lo que sugiere una concentración más alta de sitios activos sobre la superficie del monolito recubierto de arcilla pilareada para esta reacción, en buen acuerdo con los datos de caracterización antes comentados. Finalmente, durante un 0 experimento realizado a 300 C sobre un monolito de Mn/ARGI de 4 cm de largo (resultados no mostrados) la conversión permaneció constante (en torno al 80 %) durante 24 h, mostrando la estabilidad del catalizador preparado, y en general el potencial de estos monolitos honeycomb. Este resultado es incluso mejor que los publicados para la oxidación completa de acetona sobre catalizadores de óxido de manganeso soportados sobre arcillas pilareadas con alúmina y óxido de circonio [6]. Por último, como era previsible nuestros resultados indicaron que la reactividad de los catalizadores frente a la acetona es mayor que frente al propano, llegándose a conversiones del 90% para acetona a temperaturas mucho menores que para el caso del propano. Esta diferencia radica fundamentalmente en que en las condiciones de ensayo, el propano es una molécula mucho más estable que la acetona. 4. Conclusiones Se prepararon monolitos honeycomb de arcilla recubiertos de arcilla pilareada y se emplearon como soporte de catalizadores de manganeso para la oxidación de propano y acetona. Se hizo una comparación con el sistema sin arcilla pilareada. La caracterización química y textural demostró que la arcilla pilareada ayuda a optimizar la incorporación de la fase activa depositada sobre la superficie del monolito al incrementar su cantidad (de 3 a 5 %, y de 5 a 30 %, para contenido masivo y superficial respectivamente) y distribución homogénea. Los experimentos de DRX y TPR permitieron identificar dicha fase como MnO2, y confimaron la entrada de la arcilla pilareada como consecuencia del washcoating aplicado al soporte estructurado de arcilla inicial. Los dos tipos de monolitos honeycomb de arcilla recubiertos con Mn preparados (con y sin arcilla pilareada) mostraron alta eficiencia para oxidar los dos COVs modelo investigados, con estabilidad adecuada según ensayos seleccionados. Se alcanzaron 0 conversiones del 90 % a 300 C y 450 0C para la oxidación de acetona y propano respectivamente. En cualquier caso, el resultado más llamativo fue una temperatura de light‐off de 225 0C para la oxidación de acetona sobre el catalizador conteniendo arcilla pilareada, casi 80 0C más baja que la observada para el catalizador soportado sobre monolito de arcilla no modificado. Estos datos, combinados con las ventajas intrínsecas del diseño monolítico tipo honeycomb, muestran el potencial de la formulación propuesta basada en arcilla (tal cual y, sobre todo, recubierta de arcilla pilareada) como material competitivo frente a las cordieritas comerciales para una aplicación real de interés en catálisis medioambiental. 5. Agradecimientos Al Ministerio de Economía y Competitividad de España (Proyectos MINECO /FEDER/Ref: MAT2013‐40823‐R (responsable J.J. Calvino) y Ref: MAT2013‐42934‐R (responsable M.J. Mosquera)), y a la Junta de Andalucía (grupos FQM‐110 y FQM‐ 334) por su apoyo financiero. A los SC‐ICYT de la Universidad de Cádiz y el SCAI de la Universidad de Málaga por tener acceso a sus equipamientos de DRX, microscopía electrónica y análisis químico. 6. Referencias 1. L.M. Gandía, A. Gil, S.A. Korili. Appl. Catal. B 33 (2001) 1‐8. 2. M. Baldi, F. Finocchio, F. Milella, G. Busca. Appl. Catal. B 16 (1998) 43‐51. XXV Congreso Iberoamericano de Catálisis 8 3. M. Baldi, V. Sánchez‐Escribano, J.J. Gallardo‐ Amores, F. Milella, G. Busca. Appl. Catal. B 17 (1998) L175‐L182. 4. E. Finocchio, G. Busca. Catal. Today 70 (2001) 213‐225. 5. B. Puértolas, A. Smith, I. Vázquez, A. Dejoz, A. Moragues, T. García, B. Solsona. Chem. Eng. J. 229 (2013) 547‐558. 6. L.M. Gandía, M.A. Vicente, A. Gil. Appl. Catal. B 38 (2002) 295‐307. 7. A. Gil, M.A. Vicente, S.A. Korili. Catal. Today 112 (2006) 117‐120. 8. S. Azalim, R. Brahmi, M. Agunaou, A. Beaurin, J.‐M. Giraudon, J.‐F. Lamonier. Chem. Eng. J. 223 (2013) 536‐546. 9. S. Cheng. Catal. Today 49 (1999) 303‐312. 10. C.B. Molina, J.A. Casas, A.H. Pizarro, J.J. Rodríguez. Pillared clays as green chemistry catalysts. En: J.P Humphrey, D.E. Boys, editors. Clay: Types, Properties and Uses. Nova Science Publishers Inc., New York, 2011, p. 435‐474. 11. K.V. Bineesh, D. Park. Structural modification of montmorillonite clay by pillaring process: its characterization and applications. En: J.P Humphrey, D.E. Boys, editors. Clay: Types, Properties and Uses. Nova Science Publishers Inc., New York, 2011, p. 371‐390. 12. A. Cybulski, J.A. Moulijn. Structured Catalysts and Reactors. Marcel Dekker Inc., New York, 1998, p. 1‐14. 13. J.M. Gatica, H. Vidal. Use of clays to manufacture honeycomb monoliths for pollution control applications. En: J.P Humphrey, D.E. Boys, editors. Clay: Types, Properties and Uses. Nova Science Publishers Inc., New York, 2011, p. 253‐ 274. 14. S. Harti, G. Cifredo, J.M. Gatica, H. Vidal, T. Chafik. Appl. Clay Sci. 36 (2007) 287‐296. 15. T. Chafik, S. Harti, G. Cifredo, J.M. Gatica, H. Vidal. J. Hazard. Mater. 170 (2009) 87‐95. 16. G. Cifredo, S. Harti, J.M. Gatica, H. Vidal. Appl. Clay Sci. 47 (2010) 392‐399. 17. J.M. Gatica, H. Vidal. J. Hazard. Mater. 181 (2010) 9‐18. 18. J.M. Gatica, D.M. Gómez, S. Harti, H. Vidal. Appl. Surf. Sci. 277 (2013) 242‐248. 19. Z. Tian, T. Chafik, M. Assebban, S. Harti, H. Vidal, J.M. Gatica, G.A. Cifredo, N. Bahlawane, P.M. Kouotou, K. Kohse. Appl. Energy 108 (2013) 528‐529. 20. J.M. Gatica, J. Castiglioni, C. de los Santos, M.P. Yeste, G.A. Cifredo, M. Torres, H. Vidal. Int. J. Chem. Environ. Eng. 6(4) (2015) 230‐235. 21. J.M. Gatica, J.M. Rodríguez‐Izquierdo, D. Sánchez, C. Ania, J.B. Parra, H. Vidal. Carbon 42 (2004) 3252‐3254. 22. A. De León, C. De Los Santos, L. Latrónica, A. M. Cesio, C. Volzone, J. Castiglioni, M. Sergio. Chem. Eng. J. 241 (2014) 336‐343. 23. L.M. Martínez, M.I. Domínguez, N. Sanabria, W.Y. Hernández, S. Moreno, R. Molina, J.A. Odriozola, M.A. Centeno. Appl. Catal. A 364 (2009) 166‐173. 24. K.S.W. Sing, D.H. Everett, R.A.W. Haul, L. Moscou, R,A. Pierotti, J. Rouquérol, T. Siemieniewska. Pure & Appl. Chem. 57(4) (1985) 603‐619. 25. A. De León, M. Sergio, J. Bussi, G. Ortiz de la Plata, A. Cassano, O. Alfano. Environ. Sci. Pollut. Res. 22 (2015) 864–869. 26. P.R. Ettreddy, N. Ettireddy, S. Mamedov, P. Boolchand, P.G. Smimiotis. Appl. Catal. B 76 (2007) 123‐134. 27. D. Delimaris, T. Ioannides. Appl. Catal. B 84 (2008) 303‐312. 28. C. de los Santos, D. Gómez, H. Vidal, J.M. Gatica, M. Sergio, J. Castiglioni en Actas de la Reunión de la Sociedad Española de Catálisis, SECAT. Sevilla, 2013. p. 335‐336. XXV Congreso Iberoamericano de Catálisis 9

© Copyright 2026