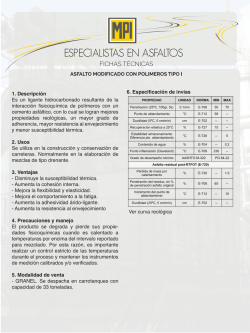

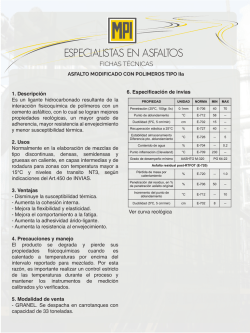

- Repositorio Institucional USAC