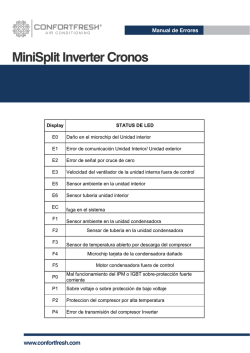

análisis de funcionamiento del sistem