Zirconización,™ una alternativa a los pretratamientos convencionales

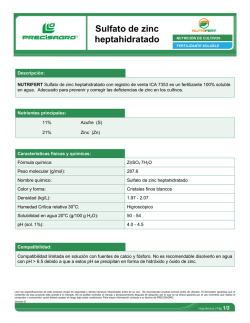

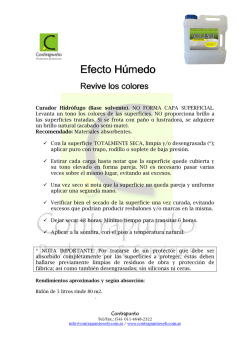

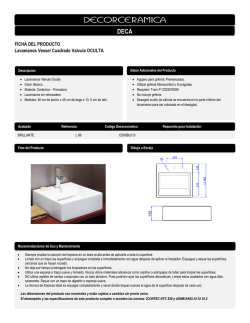

PROCESOS 12 Foto: www.jcmetalworks.co.uk Zirconización,™ una alternativa a los pretratamientos convencionales *Omar Criollo Rengifo Gerente Técnico Skillchem Colombia SAS Capas de entre 50 y 250 nanómetros. Un tratamiento de superficies libre de fosfatos en el que se deposita óxido de zirconio sobre el metal base, lo que le da una máxima protección anticorrosiva al sustrato y un anclaje perfecto para posteriores recubrimientos. La reacción no requiere consumo energía y la generación de lodos es mínima. Bajo la presión de unas exigencias normativas ambientales cada vez más estrictas, que restringen la descarga de fosfatos al medio ambiente, las empresas que usan pretratamientos de superficies metálicas, antes del recubrimiento, están siendo vigiladas con lupa y sancionadas severamente si infringen la ley. En este sentido, es imperante que los talleres evalúen la adopción de tecnologías alternativas a los fosfatos a la hora de elegir un pretratamiento. El objetivo debe ser obtener un perfecto anclaje del recubrimiento en el metal base y la máxima protección anticorrosiva, sin comprometer la salud de los trabajadores o la seguridad de la empresa, además de no dañar el medioambiente. WWW.METALACTUAL.COM PROCESOS Una de estas alternativas es la zirconización, un pretratamiento libre de fosfatos que confiere una excelente base contra la corrosión en las superficies metálicas, con ahorros de costos y ventajas operativas significativas, junto con la disminución del impacto ambiental. La zirconización permite depositar sobre una pieza metálica, una delgada pero muy densa capa protectora de óxido de zirconio, combinado con ciertos compuestos ligantes. El espesor de esta capa oscila entre 50 y 250 nanómetros, suficiente para aportar propiedades anticorrosivas al sistema de recubrimiento y para promover la adherencia de las capas de recubrimientos finales (pinturas, barnices, etc.). Este pretratamiento puede utilizarse cuando el aluminio o el hierro estén presentes en la superficie de la pieza. Esto incluye materiales como hierro colado (cast iron), acero laminado en frio (CRS), acero laminado en caliente (HRS), acero galvanizado (galvanized steel), acero aluminizado (aluminized steel), aleaciones de aluminio zinc (aluzinc) y aluminio. Cuestión de método El proceso de zirconización consta de cuatros (4) etapas básicas: desengrase, enjuague inicial, zirconizado y enjuague final. Dependiendo de las características del sustrato a tratar; del tipo de aceite o grasa que traiga el material a recubrir; del tipo de recubrimiento final que se aplicará sobre el zirconizado y de las características de calidad que se requieran, se pueden añadir o quitar etapas de enjuague o incluso agregar una etapa final de sellado. La etapa de desengrase tiene como fin retirar de la superficie a tratar, impurezas como hollín, polvo, limaduras de metal, así como las grasas o aceites que habitualmente se aplican sobre las piezas metálicas para evitar la corrosión durante el almacenamiento y manipulación. Generalmente, se utilizan desengrasantes WWW.METALACTUAL.COM El zirconio Foto: upload.wikimedia.org El zirconio o circonio es un metal de color plateado brillante, muy resistente a la corrosión y uno de los 20 elementos más abundantes en la corteza terrestre. En la naturaleza se encuentra en más de 30 formas minerales, de las cuales la piedra preciosa denominada zircón es la más conocida. Se ubica en el grupo IVB de la tabla periódica junto con el titanio. El metal puro se utiliza en la construcción de reactores nucleares y como revestimiento de motores a reacción, así como para obtener mejores propiedades mecánicas en diferentes aleaciones. Los compuestos de zirconio se utilizan ampliamente en la fabricación de cerámicas, materiales refractarios, en fundición, en la fabricación de vidrios de altas especificaciones y en diversos productos químicos especialmente cuando se requieren agentes anticorrosivos. También en medicina y odontología se utiliza el zirconio y algunos de sus compuestos. La capacidad de resistir a la corrosión que tiene el zirconio puro se explica en parte porque es un metal de transición, por lo cual tiene la característica de ser estable por sí mismo sin necesidad de una reacción con otro elemento. Además, en la superficie del zirconio se forma una finísima capa de óxido autoprotector (ZrO2) que es químicamente muy resistente, pues no le afectan las bases fuertes ni lo ácidos, con excepción del ácido fluorhídrico, con el cual forma compuestos muy estables. Estas características de resistencia a la corrosión y estabilidad química son las que hacen a los compuestos del zirconio ideales para su uso en protección de metales. solubles en agua para esta etapa, cuya naturaleza, concentración y temperatura dependerán de las características de la contaminación que traigan las partes a recubrir. En el primer enjuague se retira el exceso de solución desengrasante que tenga la superficie, con el fin de dejarla lo más limpia posible y facilitar las reacciones químicas propias de la siguiente etapa. Generalmente, esta etapa se realiza a temperatura ambiente. Según la naturaleza de la contaminación que presente el metal, de la geometría de las piezas a recubrir y de la calidad del agua disponible, es posible que se requiera más de una etapa de enjuague antes del zirconizado. En la etapa de zirconizado la superficie metálica entra en contacto con una solución acuosa, especialmente formulada, que reacciona con el metal presente en la superficie depositando formando una delgada capa de óxido de zirconio junto con algunos compuestos ligantes. Todo esto ocurre a temperatura ambiente y con tiempos de contacto de solo 60 a 90 segundos. Habitualmente, después de la etapa de zirconizado, se realiza un enjuague con agua, pero en caso de que se requieran prestaciones aún mejores del recubrimiento final, es posible complementar el proceso con una etapa final de sellado, que se realiza también con soluciones acuosas y a temperatura ambiente. El sellado aumenta la adherencia entre capas, mejorando la protección contra la corrosión del sistema completo. Todas estas etapas se pueden realizar por inmersión de las piezas en tanques que contengan las soluciones de tratamiento, o en túneles de aspersión provistos de sistemas de transporte que permitan que las piezas ingresen a las diferentes etapas de tratamiento de forma automática. Las empresas de metalmecánica que actualmente empleen procesos con fosfato de hierro o fosfato de zinc pueden pasar a utilizar la zirconización. Esto incluye fabricantes de línea blanca, carpintería y muebles metálicos para colegios, casas y hospitales, estructuras metálicas de almacenamiento, de decoración, tableros eléctricos, cerraduras, artículos metálicos para oficina, muebles y artefactos de exhibición, autopartistas y 13 14 PROCESOS habitualmente dejan muchos vacíos o espacios sin recubrir o que requieren de tratamientos con afinadores para poder conseguir un cubrimiento similar al zirconizado. En resumen, esta técnica consigue un excelente desempeño en calidad, equivalente al del mejor fosfato de hierro (500 horas de cámara salina) e incluso iguales o superiores a los de un fosfato tricaticónico (1200 a 2000 horas de cámara salina) dependiendo del sello que se aplique al final del proceso. • Ahorro en costo de energía y operación: la etapa de conversión de superficie ocurre a temperatura ambiente, a diferencia de los fosfatos que requieren temperaturas entre 30 y 60°C. Esto hace posible reducir o incluso eliminar el uso de los sistemas de calentamiento en esta etapa, ahorrar energía, reducir las emisiones de gases de combustión y disminuir los costos de operación. • Reducción del mantenimiento de tanques y sistemas de tratamiento: los procesos de fosfatado con hierro o zinc son bien conocidos por generar gran cantidad de lodos, que se incrustan en las paredes de los tanques, en fabricantes de autos, luminarias, maquinaria industrial y maquinaria pesada. No obstante, antes de tomar la decisión de pasar de fosfato de hierro o zinc a la zirconización, es recomendable realizar pruebas para determinar las condiciones del proceso específicas en planta, y elaborar un balance costo-beneficio. En todo caso, si la industria está en proceso de cambiar los equipos de pretratamiento existentes o instalar líneas nuevas, es altamente recomendable que considere seriamente hacer el cambio a zirconización. ¿Fosfatos metálicos o zirconio? Los procesos de tratamiento de superficies que utilizan compuestos de fosfato, son tal vez los más extendidos en la industria metalmecánica, gracias a que llevan muchos años en el mercado. Surgieron en su mayoría a mediados del siglo XIX y comienzos del siglo XX, atendiendo los requerimientos de la gran diversidad de industrias que vieron la luz durante la llamada Segunda Revolución Industrial. La zirconización presenta diversas ventajas ambientales y de productividad frente a los fosfatos de hierro o zinc, entre otras: Estas tecnologías fueron evolucionando para dar respuesta a las cada vez más exigentes necesidades de calidad y productividad de las líneas de producción, por lo cual la industria acogió además de los fosfatos de hierro, los fosfatos de zinc, níquel, manganeso, cadmio, entre otros, complementados con sellos que utilizaban cromo hexavalente y pinturas que incluían plomo como pigmentos. Todos estos materiales demostraron tener graves consecuencias para la salud de los trabajadores y fuertes impactos al medio ambiente. • Mayor productividad y calidad: es importante resaltar que el proceso de zirconizado no necesita de etapas con afinador de grano, ni es muy exigente en cuanto a la calidad del agua del enjuague final, a diferencia del fosfato de zinc que si requiere de afinadores y cuyo enjuague final debe hacerse con agua desionizada. A finales del siglo XX comenzó a tomar mayor fuerza el factor ambiental como agente de evolución de los procesos industriales, creando las condiciones para el nacimiento de nuevas tecnologías de tratamiento de superficies. En la década de 1990, en Estados Unidos varias empresas comenzaron a desarrollar pretratamientos de conversión de superficie utilizando metales de transición (TMC: Transition Metal Coatings). Las ventajas del zirconizado Como consecuencia, un proceso de fosfato de zinc de siete (7) etapas puede reducirse a cinco (5) etapas con zirconizado, permitiendo minimizar los costos de operación de equipos, así como el espacio utilizado por el proceso. Adicionalmente, como el zirconizado forma rápidamente una capa muy delgada pero densa sobre el sustrato, la superficie queda cubierta de forma pareja, sin dejar “huecos” o áreas sin proteger. Esta es una gran ventaja sobre los recubrimientos a base de fosfato, que Una de estas nuevas tecnologías es la zirconización, que como su nombre lo indica, está soportado en la química del zirconio, un metal de transición muy conocido y utilizado en diversas ramas de la medicina por ser biocompatible. Las primeras generaciones de productos para zirconización llegaron a la industria metalmecánica a comienzos del siglo XXI, expandiéndose y consolidándose rápidamente hasta convertirse una excelente alternativa para sustituir al fosfato de hierro. Actualmente la zirconización compite en calidad con el fosfato de zinc y es posible apoyarse en diversos sellos (libres de cromo) para incluso competir con fosfatos bicatiónicos o tricatiónicos. WWW.METALACTUAL.COM 16 PROCESOS • Menores costos en el tratamiento de vertimientos: como las materias primas de los productos utilizados en zirconización son libres de fosfatos y de metales pesados, los vertimientos de aguas residuales procedentes de las diferentes etapas generan menos impactos sobre los cuerpos de agua, comparados con los vertimientos de procesos de fosfatado. Esto permite reducir el costo del tratamiento de los vertimientos. Foto: www.aciw.net/ Como el proceso de zirconización no genera este tipo de lodos, las empresas que pasan a utilizar este proceso de pretratamiento libre de fosfatos, efectivamente están reduciendo la cantidad global de residuos peligrosos generados, realizando una modificación de su proceso de producción con beneficios ambientales. El zirconizado forma rápidamente una capa muy delgada pero densa sobre el sustrato, la superficie queda cubierta de forma pareja, sin dejar “huecos” o áreas sin proteger. la superficie de los ductos de calentamiento, taponan las tuberías y boquillas (en procesos de aspersión) y se incrustan las unidades de bombeo. Todo esto hace necesario realizar costosas y extenuantes labores de mantenimiento, reparación e incluso cambio de los equipos asociados al pretratamiento de superficies. En el mejor de los casos, la mitad del fosfato cargado como materia prima se deposita sobre las partes a producir. El resto se convierte en lodos e incrustaciones que una vez retiradas de los equipos, deben manejarse además como residuos peligrosos. El zirconizado en cambio no genera lodos que se incrusten o taponen las superficies, sin embargo, si genera algunas partículas color naranja que pueden manejarse mediante sedimentación y retiro periódico de los tanques o mediante filtración con filtros bolsa. Estas partículas son básicamente óxido de hierro, así que no debería ser necesario realizar ningún manejo especial de los residuos. En Colombia el Decreto 4741 de 2005, del Ministerio de Ambiente, reglamentó la Gestión Integral de Residuos o Desechos Peligrosos, que estableció la obligación de las empresas de elaborar planes de Gestión Integral de Residuos que definan las condiciones adecuadas de gestión para la prevención, minimización, acondicionamiento, almacenamiento, transporte, tratamiento y disposición final de estos residuos. En cuanto a los vertimientos, la resolución 631 de 2015 del Ministerio de Ambiente estableció a nivel nacional el control de las sustancias contaminantes que llegan a los cuerpos de agua vertidas por 73 actividades productivas presentes en ocho sectores económicos del país. En el artículo 13 están incluidas las empresas que realicen “Tratamiento y Revestimiento de Metales”, fijando límites de vertimiento para metales como zinc, níquel, hierro y diversos parámetros más. Vale la pena destacar que no se incluyen límites para zirconio, ni en el artículo FOSFATO DE HIERRO Esto permite reducir el consumo de materias primas, facilitar las labores de mantenimiento y aseo, reducir la cantidad de residuos generados y facilita su manejo. Características comparativas de pretratamiento de superficies Zirconización Fosfato de Hierro Estructura Amorfo Amorfo Espesor típico 50 - 250 nm ~ 250 nm 1.000 - 5.000 nm Densidad típica 50 - 150 mg/m2 300 - 700 mg/m2 2.000 – 3.000 mg/ m2 5 - 15 mg/pie2 25 - 65 mg/pie2 180 - 300 mg/pie2 ZIRCONIZACIÓN Fosfato de Zinc Cristalino WWW.METALACTUAL.COM PROCESOS • Mejor relación costo-beneficio: finalmente hay que hablar de la inversión, pues, gracias a las ventajas ambientales y de productividad que ofrece la zirconización, se obtiene una mejor relación costo-beneficio que el fosfatado, por lo cual las empresas que implementan esta tecnología logran ahorros globales entre el 10% y el 40%. Autor * mencionado ni en ninguna parte de la resolución. En este contexto, como el proceso de zirconización no incluye hierro, níquel o zinc en las materias primas, las empresas que pasan a utilizar este pretratamiento, efectivamente están reduciendo el vertimiento de estas sustancias a los cuerpos de agua y al no estar el fósforo presente en el vertimiento, evitan contribuir con los problemas de eutrificación de los cuerpos de agua que reciben finalmente las aguas vertidas por toda la actividad humana. Omar Criollo Rengifo. Ingeniero Químico de la Universidad Nacional de Colombia, con experiencia de 19 años en tratamiento de superficies en el área de producción de empresas del sector automotor. Especialista en Gestión Ambiental, con estudios en Japón sobre Administración Ambiental y amplia experiencia en el desarrollo de mejoras sostenibles a los procesos productivos de la industria. Actualmente se desempeña como Gerente Técnico de una de las compañías de mayor crecimiento del sector, que representa una marca líder a nivel mundial en Tratamiento de Superficies. [email protected] - Móvil: (57) 3212413551 TECNOLOGÍA, ROBUSTEZ, BUEN PRECIO Y RESPALDO WWW.KRUMTAP.COM.CO OFICINA BOGOTÁ Carrera 71A No. 63 - 18 · Teléfono: 438 1777 E-mail: [email protected] OFICINA MEDELLÍN Calle 36 No. 46 - 42 · Teléfono: (4) 2091520 Camparola Itagüi - Antioquia E-mail: [email protected] WWW.METALACTUAL.COM 17

© Copyright 2026