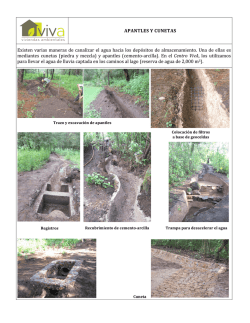

LA EJECUCIÓN DE OPERACIONES DE CONSERVACIÓN (II)