Universidad Tecnológica de Querétaro

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2015.05.20 19:54:55 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: CVA ASSEMBLY MACHINE Empresa: AMD Maquinaria S.A. de C.V Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN TECNOLOGÍAS DE AUTOMATIZACIÓN Presenta: Mejía Álvarez José Daniel Asesor de la UTEQ Ing. Tania Judith Ortiz Ortiz Asesor de la Organización Ing. Roberto Hernández Sánchez Santiago de Querétaro, Qro. Mayo 2015 1 Resumen La estadía profesional se realizó en la empresa integradora de sistemas automáticos: AMD Maquinaria S.A de C.V, la cual diseñó, fabricó y puso en marcha una máquina denominada CVA (ensamble de válvulas de compresión), siendo una necesidad de su cliente “MONROE”, quién se dedica a la fabricación de amortiguadores para autos. Esta máquina ensamblará las válvulas utilizadas en sus amortiguadores; cabe resaltar que ésta es resultado de un diseño anterior presentando mejoras que fueron propuestas durante el proceso de construcción y solicitadas por el cliente, mejorando la eficacia y la seguridad. Entre las actividades en la que se participó fueron: armado de estructuras y de estaciones, construcción de tableros de control así como colocación de conectores para la comunicación, de sensores, de conectores neumáticos, ruteo de mangueras y cables. 2 Summary I will carry out my internship at AMD Maquinaria S.A de C.V industry because it’s a company that is constantly developing technology, making it a more competitive industry on the national level. The internship has a duration of 4 moths to finish the project assigned. The project assigned to me at the industry, will help me to put my knowledge into practice to show my capabilities as an engineer. My internship at AMD Maquinaria S.A de C.V will help me to gain confidence as an engineer and as a worker because few companies give new graduates the opportunity to work with them, and technology will give me experience in the workplace. 3 Índice Resumen ............................................................................................................. 2 Summary ............................................................................................................. 3 Índice .................................................................................................................. 4 I. Introducción.................................................................................................... 6 II. Antecedentes ................................................................................................ 8 III. Justificación................................................................................................... 9 IV. Objetivos ..................................................................................................... 10 4.1 Objetivos específicos ............................................................................... 10 V. Alcance ...................................................................................................... 11 VI. Análisis de riesgos ..................................................................................... 20 VII. Fundamentación teórica ............................................................................ 21 7.1 Componentes de Control ......................................................................... 21 7.1.1 CompactLogix 5370 L2 modelo 1769-L24ER-QBFC18 .................... 21 7.1.2 Modulo Compact 1769OB32 ............................................................ 23 7.1.3 Modulo Compact Modulo 16 in, Digitales 1769IQ16 .......................... 26 7.1.4 PanelView Plus 6 1000 ...................................................................... 29 7.2 Componentes eléctricos .......................................................................... 32 7.2.1 Sensor LVDT ..................................................................................... 32 7.2.2 Variador de Frecuencia ..................................................................... 34 7.2.3 Clemas industriales ........................................................................... 36 7.2.4 Protección térmica ............................................................................. 37 7.3 Componentes neumáticos ....................................................................... 39 7.3.1 Unidad de mantenimiento FRL, puertos 3/4 ...................................... 39 7.3.2 Válvula de corte manual, 3/4 ............................................................. 41 7.3.3 Unidad de vació ................................................................................. 44 7.3.4 Manómetro PSI, puerto 1/8 ................................................................ 45 VIII. Plan de actividades .................................................................................. 47 4 IX. Recursos materiales y humanos................................................................ 49 9.1 Recursos Materiales ................................................................................ 49 9.2 Maquinaria y equipo requerido ................................................................ 58 9.3 Recursos Humanos ................................................................................. 58 9.3.1 Departamento de diseño ................................................................... 59 9.3.2 Departamento de matricería .............................................................. 59 9.3.3 Departamento de control ................................................................... 59 9.3.4 Departamento de Programación ........................................................ 59 9.3.5 Departamento de Producción ............................................................ 60 X. Desarrollo del proyecto ............................................................................... 61 10.1 Presentación de la Propuesta ................................................................ 61 10.2 Proyecto CVA ........................................................................................ 66 XI. Resultados obtenidos ................................................................................. 86 XII. Conclusiones y recomendaciones ............................................................. 87 XIII. Anexos XIV. Bibliografía 5 I. Introducción El Proyecto que se describe a continuación se realizó en la empresa AMD Maquinaria S.A de C.V, la cual se dedica a la fabricación, diseño de maquinaria y automatización de la misma, que solicite cualquier cliente cumpliendo con las especificaciones requeridas para el proceso. El proyecto consiste en la fabricación de una máquina automática que habrá de realizar el ensamble de una válvula CVA (Compression Valve Assembly “Ensamble de Válvula de compresión”), la cual es parte de un amortiguador de la compañía MONROE. El proyecto lleva por título “CVA Assembly Machine”. Esta máquina coloca 9 piezas: 7 tipos de roldanas, más un cuerpo (CILINDER END) que es la base principal de la pieza, y un perno (valve pin) con un resorte que es previamente colocado por el operador de la máquina (el pin es elaborado por la misma máquina, pero en una mesa individual, el pin es el que se remacha para tener los dos resortes comprimidos). El objetivo de este proyecto es satisfacer a la empresa Monroe en las siguientes metas: mayor seguridad del operador de la máquina, fabricación con mayor calidad de las piezas y reducción de los tiempos de producción. El proyecto se realizó en el periodo de estadía de enero – abril 2015, como requisito para la obtención del título en Ingeniería en Tecnologías de Automatización, que oferta la Universidad Tecnológica de Querétaro bajo el 6 modelo educativo 30% teoría y 70% práctica, y poder al participar en la solución tecnológica en el área de automatización las competencias profesionales que todo problema de integración en el área requiere como son las habilidades de: diseño ingenieril mecánico, eléctrico, electrónico, entre otros; armado: mecánico, eléctrico, electrónico; interpretación de planos, esquemas, diagramas de flujo de trabajo; diferentes tipos de comunicación entre los diversos componentes tecnológicos y las habilidades del ser como la comunicación asertiva, trabajo en equipo y administración en los tiempos de trabajo. 7 II. Antecedentes Este proyecto surge debido a la necesidad del cliente (MONROE) de contar con una máquina más eficiente y moderna para el ensamble de la válvula CVA (Ensamble de válvula de compresión), ya que se cuenta con una máquina que también realiza esta función, pero se decidió construir un nuevo modelo para producir más piezas en menor tiempo y reducir las piezas defectuosas, ya que estas son tanto pérdidas monetarias como de tiempos de fabricación. Otro requerimiento del cliente fue tomar en cuenta la seguridad en la máquina para que el usuario trabaje en óptimas condiciones y sin ningún riesgo de tener un accidente o dañar al equipo. 8 III. Justificación Con anterioridad la empresa MONROE adquirió una CVA construida por AMD MAQUINADOS S.A DE C.V, en esta ocasión realizó la solicitud de dos nuevas máquinas CVA las cuales incluyen mejoras tanto en el diseño como en la parte mecánica además de mejoras de automatización y seguridad para el operario como se menciona a continuación : 1. Reducir el ciclo de la máquina para cada pieza realizada. 2. Reducir las piezas defectuosas. 3. Incrementar la seguridad para la máquina y el operador. Con respeto a las competencias profesionales de la carrera fueron aplicadas las siguientes: 1.Manejo de solidworks. 2.Interpretación de planos de piezas mecánicas. 3.Interpretación de diagramas eléctricos. 4.Interpretación de diagramas esquemáticos. 5. Trabajo en equipo. 6.Administración de tiempos para la realización de las tareas asignadas. 9 IV. Objetivos Fabricar una máquina de ensamble para una Válvula de Compresión (CVA), utilizada en amortiguadores de la empresa MONROE, dicha máquina reducirá el ciclo de trabajo por pieza aumentando la velocidad de producción en un 75 % con respecto a la anterior máquina, contando con sus 16 estaciones individuales. 4.1 Objetivos específicos 1. Armado de las estaciones de la CVA. 2. Obtener las piezas con las medidas y tolerancias especificadas por la compañía. 3. Facilitar el manejo al operador con mayor seguridad. 10 V. Alcance Entregar una célula con un sistema de llave en mano, es decir, al entregar la CVA al cliente debe estar lista para funcionar, alimentar la CVA y empezar a producir las válvulas de compresión sin la necesidad de un ajuste o alguna configuración previa por parte del cliente. Las válvulas de compresión para los diferentes tamaños: 25mm, 30mm, 32mm, 35mm. La célula tendrá un plato rotativo con 16 estaciones, las cuales tienen diferentes funciones para el ensamblado. El periodo de trabajo cubre la mejora en el diseño de la máquina, así como la fabricación y puesta en marcha, comenzando en el mes de enero 2015 al mes de mayo 2015. La secuencia de montaje de la CVA se describe a continuación de acuerdo a los requerimientos del cliente MONROE. Estación 1: carga el remache de la CVA, éste tiene la función de unir todas las piezas de la válvula, por medio del alimentador se carga el remache y suministra las piezas a la estación 1, la cual empieza la secuencia de la CV, en la figura 5.1 se muestra el diseño en 3D de la estación 1 y el alimentador. 11 Figura 5.1 - Estación 1 carga de remache por medio del alimentador Estación 2 a 9: estas 8 estaciones son exactamente iguales y por tal motivo realizan la misma función que es colocar rondanas en la base principal, cada una de estas estaciones contiene rondanas diferentes por lo cual dependiendo del modelo de la válvula seleccionado, se suministraran las rondanas adecuadas de forma manual a cada estación para que esta las coloque adecuadamente en la base principal. En la figura 5.2 se muestra el diseño en 3D de la estación 2, así como el alimentador. . 12 Figura 5.2 - Estación 2 a 9 carga automáticamente de 9 rondanas de la válvula utilizando alimentadores. Estación 10: coloca el cilindro final, mejor conocido como cuerpo, esta pieza es la que contiene los orificios a través de los cuales se libera el aceite al amortiguador, y une lo que es el remache, rondanas y posteriormente sobre éstas irán los resortes, en la figura 5.3 se muestra el diseño en 3D de la estación 10. 13 Figura 5.3 – Colocación de cilindro final (cuerpo de la CVA) Estación 11 – 12: éstas en realidad no son estaciones, simplemente se consideraron así para tomarlas en cuanta en la programación, ya que en este área se encontrará un operador que colocará dos resortes de forma manual sobre el molde de la válvula, en la figura 5.4 se muestra el área de trabajo del operador. 14 Figura 5.4 – Estación 11 y 12 colocación de resortes Estación 13: realiza la colocación del retenedor, el cual sujeta los resortes sobre el cuerpo y coloa el remache, en la figura 5.5 se muestra el diseño en 3D de la estación 13. 15 Figura 5.5 Estación 13 colocación del remachador. Estación 14: comprime el remachador el cual a su vez comprime al resorte al cuerpo de la CVA y la lleva a la estación 15, en la figura 5.6 se muestra el diseño en 3D de la estación 14. 16 Figura 5.6 – Estación 14 comprime y traslada el remache Estación 15: remacha la CVA para que cada elemento de la CVA se quede en su lugar comprimido, en la figura 5.7 se muestra el diseño 3D de la estación 15. 17 Figura 5.7 - Remachadora Estación 16: es el final del ciclo de trabajo de la CVA en esta estación se toman las válvulas y se colocan en una rampa para descargarla a los contenedores destinados, en caso de haber alguna pieza mal, ésta se tiene que retirar de forma manual por el operador, en la figura 5.8 se muestra el diseño en 3D de la estación 16 y la rampa de descarga. 18 Figura 5.8 Estación 16 descarga de las piezas en óptimas condiciones 19 VI. Análisis de riesgos Los riesgos que se presentan al realizar el proyecto son diversos, ya que dependen de cómo se construya y quienes estén involucrados, así como las personas que serán responsables de llevar a cabo cada una de las actividades (ver tabla 6.1). Riesgo Nivel Acción Correctiva Tener a las personas capacitadas para operar Daños a instalaciones o el equipo o herramienta necesaria, así como el personal por mal uso del equipo Medio apoyo de expertos en caso de usar alguna y herramienta utilizados. herramienta especial. Es necesario tener el equipo se seguridad Descargas eléctricas al personal para protección, detectar las bajas de personal involucrado, cuando Alto tensión eléctrica en la alimentación de los se realicen pruebas con el equipos, con el fin de evitar trabajarlos fuera tablero de control. del rango requerido y dañarlos por lo tanto. Material dañado por mal uso del Es necesario leer las instrucciones del manejo Medio personal involucrado. del equipo. Revisar previamente las condiciones del lugar Medidas de seguridad en el Bajo en donde se va a trabajar, así como contar con área de trabajo e instalación. el equipo de seguridad. Tabla 6.1 Riesgos del Proyecto 20 VII. Fundamentación teórica En este capítulo se menciona la información técnica de los componentes relevantes para la elaboración de la CVA, mencionando las características y especificaciones técnicas de cada componente. 7.1 Componentes de Control 7.1.1 CompactLogix 5370 L2 modelo 1769-L24ER-QBFC18 Los controladores CompactLogix 5370 L2, modelo 1769-L24ER-QBFC18 son ideales para máquinas de tamaño pequeño a mediano y proporcionan las ventajas de integrar arquitectura para máquinas de menor costo. Estos controladores proporcionan una potente solución de movimiento para clientes que requieren un alto rendimiento y precisión en el control de movimiento en un paquete compacto. Este modelo de PLC cuanta con las siguientes características: 1. Tienen una memoria de usuario de 750 KB. 2. Tareas de controlador 32 tareas. 3. Tareas por programa 100 tareas. 21 4. Tiene un tamaño de 140 mm ancho x 118 alto mm x 105 mm profundo. 5. Cuenta con 4 módulos de expansión locales. 6. Cuenta con 96 puntos de expansión locales. 7. Cuenta con 16 entradas y salidas digitales, 4 salidas analógicas, 2 entradas analógicas y 4 canales de HSC. 8. Admite comunicación vía ethernet/IP 9. Cuanta con 100 ejes virtuales. 10. Versión de firmware 20.1 En la figura 7.1 se muestra una imagen del controlador CompactLogix 5370 L2, modelo 1769-L24ER-QBFC18[1]. Figura 7.1 – CompactLogix 5370 L2 modelo 1769-L24ER-QBFC18 22 7.1.2 Modulo Compact 1769OB32 El módulo Compact 1769OB32 tiene 32 salidas digitales, es uno de los 2 módulos que serán utilizados para realizar el control de la CVA, este módulo en particular fue pedido por el cliente por sus propios intereses, cabe mencionar que dicho módulo cuenta con un total de 32 salidas digitales al PLC[1]. A continuación se describen las especificaciones generales del módulo compact 1769OB32: 1. Dimensiones: 18 mm (alto) x 87 mm (profundidad) x 52.5 mm (ancho) la altura, incluyendo las lengüetas de montaje, es de 138 mm. 2. Peso de embargue aproximado (con caja) 450 g (0.992 lbs.) 3. Temperatura de almacenamiento –40 °C a +85 °C (–40 °F a +185 °F) 4. Temperatura de funcionamiento 0 °C a +60 °C (32 °F a +140 °F) 5. Humedad de funcionamiento 5 % al 95 %, sin condensación 6. Altitud de funcionamiento 2000 metros (6561 pies) 7. Vibraciones en funcionamiento: 10 a 500 Hz, 5 G, 0.030 pulgadas máximo pico a pico. 23 A continuación se describen las especificaciones de salida del módulo compact 1769OB32: 1. Categoría de voltaje 24 Volts. 2. Rango de voltaje de operación 20.4 VCC a 26.4 VCC. 3. Número de salidas 32 salidas. 4. Consumo de corriente de bus (máx.) 300 mA a 5 VCC (1.5 W) 5. Disipación de calor 4.5 total Watts (Los Watts por punto, más el mínimo de Watts, con todos los puntos activados). 6. Retardo de señal (máx.) – carga resistiva activación = 0.1 ms desactivación = 1.0 ms 7. Corriente de fuga de estado desactivado (máx.) 1.0 mA a 26.4 VCC 8. Corriente de estado activado (mín.) 1.0 mA 9. Caída de voltaje de estado activado (máx.) 1.0 VCC a 1.0 A 10. Corriente de sobretensión, 2.0 A (la capacidad de repetición es una vez cada 2 segundos durante un intervalo de 10 mseg). 11. Distancia respecto a la fuente de alimentación eléctrica, El módulo no puede estar a más de 6 módulos de la fuente de alimentación eléctrica. 24 En la figura 7.2 se muestra una imagen real del módulo Compact 1769OB32, como se puede observar en la tapa trae un diagrama esquemático de la identificación de la localización de las entradas y alimentación del módulo. Figura 7.2 – Fotografía del módulo Compact I/O 1769OB32 25 7.1.3 Modulo Compact Modulo 16 in, Digitales 1769IQ16 El modulo Compact 1769IQ16 puede aplicarse en un entorno industrial siempre que se instale siguiendo las siguientes instrucciones: específicamente, este equipo está concebido para ser empleado en entornos limpios y secos (Grado de contaminación 2), y para ser conectado en circuitos que no excedan la Categoría de sobretensión II [1]. A continuación se describen las especificaciones generales del módulo compact 1769IQ16: 1. Medidas 118 mm (alto) x 87 mm (profundo) x 35 mm (ancho) la altura, incluidas las lengüetas de montaje, es de 138 mm. 2. Peso aproximado de expedición (con embalaje) 270 g.. 3. Temperatura de almacenaje de -40°C a +85°C.. 4. Temperatura de funcionamiento de 0°C a +60°C. 5. Humedad de funcionamiento del 5% al 95%, sin condensación. 6. Altitud de funcionamiento 2000 metros. 7. Vibraciones en funcionamiento: de 10 a 500 Hz, 5g, 0,015 " entre pico y pico. 26 8. Choque en funcionamiento: 30g montado en panel (20g montado en riel DIN), en funcionamiento de relé: 7,5g montado en panel (5g montado en riel DIN), fuera de funcionamiento: 40g montado en panel (30g montado en riel DIN). A continuación se describen las especificaciones para las entradas del módulo compact 1769IQ16: 1. Tipo de tensión 24 V c.c. 2. Margen de tensión de funcionamiento, de 10 a 30 V c.c. con 30°C, de 10 a 26,4 V c.c. con 60°C. 3. Número de entradas 16. 4. Consumo de corriente del bus 115 mA a 5 V c.c. (0,575 W). 5. Disipación del calor, 3,55 vatios totales (los vatios por punto, más los vatios mínimos, con todos los puntos activados). 6. Retardo de señal (máx.) retardo a la conexión: 8,0 ms, retardo a la desconexión: 8,0 ms. 7. Tensión en estado bloqueado (máx.) 5 V c.c. 8. Intensidad de corriente en estado bloqueado (máx.) 1,5 mA. 9. Tensión en estado conductor (mín.) 10 V c.c. 10. Intensidad de corriente en estado conductor (mín.) 2,0 mA. 27 11. Intensidad de irrupción (máx). 250 mA. 12. Impedancia nominal 3 kΩ. 13. Distancia respecto a la fuente de alimentación 8 (el módulo no puede estar a más de 8 módulos de distancia respecto de la fuente de alimentación o del controlador). En la figura 7.3 se muestra una imagen del módulo Compact 1769IQ16, el cual cuenta con 16 entradas digitales, como se observa también trae un diagrama esquemático de salidas y alimentación. Figura 7.3 - Módulo Compact 1769IQ16 28 7.1.4 PanelView Plus 6 1000 PanelView Plus 6 ofrece una ventaja competitiva adicional para los usuarios finales y los fabricantes originales de equipos al permitir un mayor rendimiento de la máquina. La memoria expandida permite más flexibilidad en las aplicaciones, mientras que la mayor velocidad de procesamiento ofrece al operador una mejor experiencia con una respuesta más rápida de la terminal y mayor control. Ambas características mejoradas aumentan la visibilidad de los datos y proporcionan una plataforma para tomar mejores decisiones más rápidamente. Los nuevos terminales de operador PanelView Plus 6 son ideales para aplicaciones que requieren monitoreo, control y presentación de información de maneras dinámicas en las que los operadores deben entender rápidamente el estado de la máquina y poder tomar mejores decisiones [1]. A continuación se describen las características del PanelView Plus 6 1000 1. Tamaño de pantalla: 211 mm x 158 mm, con una resolución 640 x 480. 2. Tipo de pantalla: Pantalla a color de matriz activa (TFT a colores de 18 bits). 29 3. Sistema Operativo: Microsoft Windows CE 6.0 R3. 4. Arquitectura abierta: Sí (SDK disponible). 5. CPU: x86 – 1.0 GHz. 6. RAW: 512 MiB DDR2-533 (chip incorporado) (4264 MiB/s pico) 7. Almacenamiento interno: 512 MB. 8. Temperatura ambiente de funcionamiento: 0 – 55 °C (32 – 131 °F). 9. Clasificación: NEMA 12,13, 4K, IP54, IP65. También maneja las siguientes interfaces el panel View Plus 6 1000: 1. SD: 1 x SDHC. 2. USB: 2 x USB-A (v2.0 alta velocidad), 1 x Mini-USB-B (v2.0 alta velocidad, 5 pines) 3. PCI: 1 x PCI (3. 3/5 V 32 bits) Además cuenta con las interfaces de comunicación que se mencionan a continuación: 1. Ethernet: 1 x RJ45 10/100 Mb Auto-MDI/MDI-X 2. Ethernet: (2do NIC) Disponible mediante módulo adicional. 3. RS232: 1 x DB9 4. ControlNet: Disponible mediante módulo adicional. 5. Data Highway Plus: Disponible mediante módulo adicional. 6. DH485. Disponible mediante módulo adicional. 30 7. Alimentación eléctrica de entrada: 18 – 30 VCC (aislado) u 85 – 264 VCA a 47 – 63 Hz. 8. Software estándar para su programación: FactoryTalk Machine Edition, FactoryTalk Viewpoint, PDF viewer, controles ActiveX, control de terminal remoto, servidor FTP 9. Opción de software extendido: Windows Media Player, Internet Explorer, visores de Microsoft Office. En la figura 7.4 se muestra una imagen de la familia PanelView Plus 6, en la cual se muestra el modelo PanelView Plus6 1000 anteriormente. Figura 7.4 - PanelView Plus 6 1000 31 mencionada 7.2 Componentes eléctricos Se da una pequeña explicación del componente y las características más importantes y su utilidad. 7.2.1 Sensor LVDT Los rangos de medida de estos sensores parten de unos pocos milímetros y pueden llegar hasta los 500mm, por eso son indicados para rangos de medida bajos y medios, con salida analógica 0-10V o 4-20mA, así como salida digital, principalmente en RS485 o MODBUS. A continuación se muestran las especificaciones del sensor LVDT modelo GCD -250 de la marca measurement[2]. 1. Carrera/grado de error: 6.35, +-0.25. 2. Sensibilidad: 40 3. Voltaje de alimentación +- 15VDC. 4. Corriente de entrada: 30 mA máximo. 5. Salida: +- 10 VCD. 6. Linealidad: +- 0.25 % de FR. 7. Estabilizada: 0.125 % de FSO. 32 8. Frecuencia de respuesta: 15 Hz. 9. Temperatura de operación: +32°F to +160°F [0°C to 70°C]. 10. Temperatura de tolerancia: -65°F to +200°F [-55°C to 95°C]. 11. Tolerancia a vibraciones: 10 g up to 2kHz. 12. NEMA: IP68 to 1,000 PSI [70 bars] . En la figura 7.5 se muestra el sensor LVDT modelo GCD -250 de la marca measurement que se utilizó en el proyecto de la CVA, y en la figura 7.6 se muestra su diagrama de conexión. Figura 7.5 – Sensor LVDT 33 Figura 7.6 – Diagrama de conexión 7.2.2 Variador de Frecuencia Los variadores de frecuencia permiten controlar la velocidad tanto de motores de inducción (asíncronos de jaula de ardilla o de rotor devanado), como de los motores síncronos mediante el ajuste de la frecuencia de alimentación al motor. Entre las diversas ventajas en el control del proceso proporcionadas por el empleo de variadores de velocidad destacan: Operaciones más suaves. Control de la aceleración. Distintas velocidades de operación para cada fase del proceso. Compensación de variables en procesos variables. Permitir operaciones lentas para fines de ajuste o prueba. Ajuste de la tasa de producción. 34 Permitir el posicionamiento de alta precisión. Control del Par motor (torque). Las características del variador de frecuencia marca ABB, modelo ACS15003E01A19 son las siguientes [3]: 1. ACS150: 0.18 - 3.7 kW. 2. HP 0.25 - 5 hp. 3. Voltaje 200 - 480 V. 4. Frecuencia: 60hz. 5. Protección IP 20, 60hz. En la figura 7.7 se muestra el variador de frecuencia marca ABB, modelo ACS15003E01A19 el cual se utilizó en el proyecto. Figura 7.7 – Variador de frecuencia marca ABB, modelo ACS15003E01A19 35 7.2.3 Clemas industriales En este proyecto se utilizaron diversas clemas, las cuales ayudan a tener una mejor estructura del cableado, en la figura 7.8 se muestran las diferentes clemas utilizadas y las características principales de estas [4]. Figura 7.8 – Características de las clemas 36 7.2.4 Protección térmica Las protecciones térmicas que se utilizaron fueron desde 3, 6, 9, 12 y 63 amperes todas ellas de la marca ABB, modelo SH203T-C63. En la figura 7.9 se muestran las diferentes características de esta serie de protecciones térmicas que maneja la marca ABB, así como la diferencia entre otras de mayor o menor capacidad de amperes [5]. 37 Figura 7.9 – Características de protecciones térmicas 38 7.3 Componentes neumáticos Se da una pequeña explicación del componente neumático y las características más importes de este. 7.3.1 Unidad de mantenimiento FRL, puertos 3/4 Unidades FRL modulares de SMC. Esta gama tiene la ventaja de mejorar la visibilidad para goteo de lubricante con recipiente de policarbonato, escala de regulación de 0,5 a 8,5 bar y un tamaño de filtración: 5 μm [6] . Datos de caudal máximo aplicables al producto en las condiciones siguientes: 1. Presión de alimentación de 7 bar. 2. Presión de ajuste de 5 bar. 3. Presión de caída de 1 bar. En la figura 7.10 se muestra una vista explorada de la unidad de mantenimiento, la cual muestra las partes que lo componen. 39 Figura 7.10 – Unidad de mantenimiento vista explorada En la figura 7.11 se muestran las dimensiones de la unidad de mantenimiento, así como una previa indicación de cada elemento y su nombre de este. Figura 7.11 – Dimensiones de unidad de mantenimiento 40 En la figura 7.12 se muestra una imagen de la unidad de mantenimiento real en la cual se puede apreciar cómo está constituida físicamente. Figura 7.12 – Unidad de mantenimiento 7.3.2 Válvula de corte manual, 3/4 En el proyecto se utilizó una válvula de corte manual de 3/4 de la marca SMC, modelo VHS40-06, a continuación en la figura 7.13 se muestran las características de la válvula [7]. 41 Figura 7.13 – Características Técnicas En la figura 7.14 se muestran las dimensiones que tiene la válvula. Figura 7.14 – Dimensiones de la válvula manual 42 En la figura 7.15 se muestra como está construida la válvula de corte manual, además de indicar cada una de sus partes. Figura 7.15 - Construcción de válvula de corte manual 43 7.3.3 Unidad de vació La unidad de vacío tiene las siguientes características que se describen a continuación: 1. Compacto y ligero: puede ser montado en partes móviles. 2. Absorción a alta velocidad: válvula de suministro de accionamiento directo y reducción del volumen interno. 3. Diseño para ahorro energético: Presión de alimentación más baja. 4. Vacuostato con opción de copia disponible como opción. En la figura 7.16 se muestran las especificaciones y algunas características especiales que continúen la válvula de vacío [8] . Figura 7.16 – Especificaciones de la unidad de vacío 44 7.3.4 Manómetro PSI, puerto 1/8 El manómetro que se utilizó en el proyecto fue el G46-P10-N01-X30 marca SMC, a continuación en la imagen 7.17 se muestran sus características del manómetro [9]. Figura 7.17 – Características del manómetro G46-P10-N01-X30 45 En la figura 7.18 se muestran las dimensiones del manómetro G46-P10N01-X30, marca SMC. Figura 7.18 – Dimensiones del manómetro G46-P10-N01-X30 46 VIII. Plan de actividades A continuación se muestra el plan de actividades del proyecto a realizar, con esto se tienen una mejor logística en la secuencia de las actividades y se puede identificar fallas en los procesos de construcción así como medir el avance del proyecto y conocer los tiempos de los que se disponen. Figura 8.1- Plan de actividades 47 Como se muestra en el plan de actividades el proyecto consta de diversas tareas para la realización del mismo, pero no se participó en todas ellas ya que algunas de estás no pertenecen al área en la que colaboré como practicante de estadía en la empresa, a continuación se mencionan las actividades en las que se contribuyó: 1. Montaje de material en la estructura de la CVA. 2. Instalación de gabinetes. 3. Unión de las estaciones en la estructura principal. 4. Instalación de actuadores. 5. Colocación de mangueras y sensores. 6. Afinar detalles de ajustes mecánicos. 48 IX. Recursos materiales y humanos La lista de materiales que se utilizaran a lo largo del proyecto se muestra a continuación, empezando por los recursos materiales y después los recursos humanos. 9.1 Recursos Materiales En los recursos materiales se muestra todo el material utilizado para el presente proyecto, en las tablas que se muestran a continuación (tabla 9.1 – tabla 9.7) se puede ver la cantidad del material, descripción, modelo y marca. CANTIDAD 1 DESCRIPCION TS Armario de Distribución 1800x1000x400 MODELO MARCA 8084500 RITTAL 1 TS Paneles Laterales 8184235 RITTAL 1 TS Zócalo Frontal 8601000 RITTAL 1 TS Zócalo Lateral 8601040 RITTAL 4 PS Argolla de Transporte 4568000 RITTAL 1055500 RITTAL 1 AE Kompakt-Schaltschrank, Gabinete 800x600x300 49 1 1 1 1 8 1 1 1 2 2 1 1 1 SK Filter Fan 115V 50/60Hz. Ventilador SK outlet Filter Desconectador de caja moldeada, 60A, 25KA Mecanismo Desconectador con cable Flexible 4ft. Mini Contactor serie K, 24VDC Variador 3239110 RITTAL 3239200 RITTAL 140GH2C3C60 140GHFMX04 GJH1213001R03 11 de Frecuencia ACS15003E01A9 0.75HP 4 Fuente de Poder Trifásica 480VAC, 24VDC, 40A Fuente de Poder 15VDC, 4A Contactor Para Motor de 0.75HP para Contactor 440/220 - 220/110, 2KVA Lámpara Piloto Blanca ML1100W 1606XLP50B 1SBL137001R13 1SAZ721201R10 B2K0BTZ13JKH 1SFA611400R10 10VB Base P/Block de Contactos 1 Block Porta lámpara 1SFA611605R11 00 1SFA611620R10 50 ABB ABB BRADLEY Foco 1P LED 10x28 110V BA9S10X28LED1 1 BRADLEY N 05 Blanco ALLEN ALLEN 45 Transformador de Control, BRADLEY 1606XLE960DX3 10 Relevador de Sobrecarga ALLEN ALLEN BRADLEY ABB ABB MICRON ABB ABB ABB ABB 01 1 Interfaz de Programación RJ45 -CAT5 PROPORT 1 1 SWITCH ETHERNET (8 ETHERNET (5 puertos) SWITCH puertos) 794000235 R EDS-208 MOXA EDS-205 MOXA 30 Clema Doble Piso 1041600000 75 Clema Paso 2.5 1020000000 25 Clema Paso 4 1020100000 30 Clema de paso Azul 1020080000 Tabla 9.1 – Lista de material de la CVA 51 WEIDMULLE WEIDMULLE R WEIDMULLE R WEIDMULLE R WEIDMULLE R CANTIDAD DESCRIPCION MODELO MARCA 30 Clema de paso Café 1037710000 WEIDMULLER 35 Clema de paso Blanco 1036800000 WEIDMULLER 1880410000 WEIDMULLER Clema 60 Tipo portafusible, Americano, fus. negro c/led 35 Clema de tierra 1010000000 WEIDMULLER 35 Clema de paso Rojo 1020040000 WEIDMULLER 30 Puente Central para clemas, 10 polos 1492CJJ510 ALLEN BRADLEY 1 Protección térmica 3P, 63A SH203T-C63 ABB 1 Protección térmica 3P, 40A SH203T-C40 ABB 1 Protección térmica 3P, 10A SH203T-C10 ABB 1 Protección térmica 3P, 16A SH203T-C16 ABB 1 Protección térmica 2P, 16A SH202T-C16 ABB 8 Protección térmica 1P, 6A SH201T-C6 ABB 8 Protección térmica 1P, 4A SH201T-C4 ABB 1 Protección térmica 1P, 1A SH201T-C1 ABB 1 Protección térmica 1P, 32A SH201T-C32 ABB 9 Acondicionador de Señal 8560740000 WEIDMULLER 9 LVDT Tabla 9.2 – Lista de material de la CVA 52 CANTIDAD 3 DESCRIPCION Selector Dos posiciones sostenido MODELO MARCA 1SFA611204R1006 ABB 1 Botón Pulsador Iluminado Verde 1SFA611100R1102 ABB 1 Botón Pulsador Iluminado Azul 1SFA611100R1104 ABB 5 Base P/Block de Contactos 1SFA611605R1100 ABB 2 Block Porta lámpara 1SFA611620R1001 ABB 2 Foco 1P LED 10x28 24V Blanco 5 Bizel Metálico para Botón 1SFA616920R8024 ABB 5 Block de Contactos NA 1SFA611610R1100 ABB 6380410 RITTAL 6028014 RITTAL 1 1 BA9S10X28LED24 VB CP Optipanel standard range, (gabinete HMI) CP Front Panel, (Tapa para gabinete HMI) ABB Tabla 9.3 – Lista de material de la CVA CANTIDAD 1 1 1 1 DESCRIPCION CompactLogix 5370 L2 Compact I/O Modulo 16 in, Digitales Compact I/O Modulo 32 Salidas Digitales Panel View Plus 6 Compact 1000 53 MODELO MARCA 1769-L24ER- ALLEN QB1B BRADLEY 1769IQ16 1769OB32 2711PCT10C4D ALLEN BRADLEY ALLEN BRADLEY ALLEN 1 1 1 Opto Touch, 24VDC, Iluminado, Verde Rojo Cable Opto Touch Iluminado, Verde Rojo Guarda Para Opto Touch 8 BRADLEY VTBP6GRLQ BANNER MQDC1-515RA BANNER OTC-1-BK BANNER CX Alum 1 Botonera Metálica 1 orificio 22mm. P1/0122-C CZ 100x100x80 CX Alum 1 Botonera Metálica 1 orificio 30mm. P1/0130-C CZ 100x100x80 1 1 1 1 1 Torreta un solo segmento, tres colores, Banner Cable para torreta, 5m, Banner Base Para torreta elemento superior, (1) Banner Tubo para torreta elemento soporte, (2) Banner Base Para torreta inferior, (3) Banner SCHMERS AL BANNER MQDC-415 BANNER SA-M30TE12 BANNER SOP-E12- SA-E12M30 Tabla 9.4 – Lista de material de la CVA 54 AL CL50GRYPQ 150SS elemento SCHMERS BANNER BANNER CANTIDAD 1 1 DESCRIPCION MODELO Sensor de Presión, Switch Unidad de Mantenimiento FRL, puertos 3/4 PK010R-N14AL2UP8X-V1141 MARCA TURCK AC40A-06CG-A SMC VHS40-06 SMC Y400T-A SMC G46-P10-N01-X30 SMC 1 Válvula de corte manual, 3/4 1 Bracket para válvula FRL 1 Manómetro PSI, puerto 1/8 1 Manifold 12 est. Conexión sub-D 1 Manifold 10 est. Conexión sub-D 1 Manifold 8 est. Conexión sub-D 1 Manifold 14 est. Conexión sub-D 18 Unidad de vacío ZL112-K15LZ-DPL SMC 2 Tanque de Aire VBAT38A1-RV SMC 4 Regulador de Presión AR40-N04BG-Z-A SMC 36 Válvula 5/2 para manifolds VQC2101N-51 SMC 8 Blanking Plate para manifold VVQ2000-10A-1 SMC 1 Válvula Desfogue rápido FESTO 1 Válvula ross, puertos 1" VV5QC2112C6FD2 VV5QC2110C6FD2 VV5QC2108C6FD2 VV5QC2114C6FD2 MS6-SV-1/2-C10V24-S-AD7 Y1523C6002 Tabla 9.5 – Lista de material de la CVA 55 SMC SMC SMC SMC FESTO ROSS CANTIDAD DESCRIPCION 1 Safety Light Curtains (SLC) 1 1 MODELO Cable 5m, M12, 4 Polos para cortina SLC Cable 5m, M12, 4 Polos para cortina SLC SLC 440-E/R065014-01 MARCA SCHMERSAL KA-0804 SCHMERSAL KA-0904 SCHMERSAL 7 Interlock (Non Latching) RSS 36-D-ST SHCMERSAL 7 Actuador para Interlock RST 36-1 SHCMERSAL 7 Cable para Interlock 2 E stop Kit 1 GB Fuente de Poder para PLC de Seguridad CPU, 8entradas 6salidas 1 Módulo de 16 entradas 34 3 34 5m-BK-1-X-A-4 EDRR40RT/2x303/ 1 1 A-K8P-M12-S-G- Módulo 6 entradas Protect-PSC-Power Protect-PSC-CPUMon Protect-PSC-S-INLC 4 salidas Protect-PSC-SSTP-E Relevador Guías Forzadas, 2NC, 2NO, Relevador Guías Forzadas, 5NO, 1NC Base para relevador de Guías Forzadas SCHMERSAL SCHMERSAL SCHMERSAL SCHMERSAL SCHMERSAL G7SA2A2BDC24 OMRON G7SA5A1BDC24 OMRON P7SA10FNDDC24 OMRON Tabla 9.6 – Lista de material de la CVA. 56 SHCMERSAL CANTIDAD DESCRIPCION 4 BL67 Gateway 4 Cable Alimentación BL67, 4m 4 Cable Comunicación Ethernet, 5m 4 BL67 Modulo 4 Entradas Analógicas 4 BL67 Base 4 Puertos M12 5 BL67 Modulo 8 Salidas Digitales 2 BL67 Modulo 8 Entradas Digitales MODELO MARCA BL67-GW-EN TURCK WK 50-4M TURCK RSCD RJ45 4405M BL67-4AI-V/I TURCK BL67-B-4M12 TURCK BL67-8DO-0.5A-P TURCK BL67-8DI-P TURCK Tabla 9.7 – Lista de material de la CVA 57 TURCK 9.2 Maquinaria y equipo requerido Durante la construcción de la CVA se requirió de maquinaria y herramientas especiales para las diversas tareas de construcción y ensamble de la CVA. En el caso de la construcción de piezas y estructura, que le corresponde al área de matricería, (es donde maquinan y construyen las estructuras) se muestra a continuación una lista de la maquinaria utilizada. Fresadora Torno Centro de maquinados CNC Rectificadora de piezas Planta de soldar Brocas y machuelos de diferentes medidas todas ellas en estándar. 9.3 Recursos Humanos En los recursos humanos tenemos que prácticamente toda la empresa está involucrada en la construcción de la CVA ya que es un proyecto muy grande y es de los más importantes que ha realizado la empresa para MONROE. Por lo cual se mencionan los departamentos y su función en el proyecto. 58 9.3.1 Departamento de diseño Realizó el diseño de la CVA de acuerdo a las especificaciones del cliente, además de proveer los planos de las piezas a matricería para la construcción de las piezas así como la estructura de la CVA. También provee los planos a producción para el ensamble de la CVA. 9.3.2 Departamento de matricería Se encargó de construir la estructura y las piezas maquinadas para la CVA y para todos los proyectos de la empresa. 9.3.3 Departamento de control Este departamento realizó todo el control eléctrico y neumático además de analizar el proyecto para conocer el comportamiento de este y sus posibles inconvenientes que podría tener para realizar sugerencias al cliente. 9.3.4 Departamento de Programación Realizaron el programa para la CVA de acuerdo a las especificaciones del cliente, tomando en cuenta la seguridad del personal y de la CVA. 59 9.3.5 Departamento de Producción Realizó la construcción de la CVA, se basa en lo que los demás departamentos le entregan, es decir, los de matricería entregaron las piezas y estructura de la CVA para que producción realizará el pintado, barrenado y ensamble de acuerdo a los planos de diseño, a su vez se montaron los componentes en los gabinetes y se realizó el cableado de la CVA de acuerdo a los planos de control, por último se realizan pruebas para dejar la CVA al departamento de programación y que empiecen a realizar rutinas para las pruebas finales. 60 X. Desarrollo del proyecto 10.1 Presentación de la Propuesta En las siguientes imágenes se muestra el diseño de la CVA así como cada una de sus estaciones que la conformarán, como se puede observar en las figuras 10.1 y 10.2 se muestra el diseño de la CVA, en diferentes perspectivas se presentan las estaciones así como los gabinetes de control y la guarda de seguridad. Esta fue el diseño final que se le presento al personal de “MONROE” por parte de AMD maquinados S.A de C.V para la autorización del proyecto y fabricación del mismo. 61 Figura 10.1 – Diseño de la CVA, vista frontal Figura 10.2 - Diseño de la CVA, vista trasera . 62 Las dimensiones nos muestran el espacio que requerirá la CVA estas le ayudan al cliente a visualizar el espacio necesario para la instalación de la máquina así como el tipo de traslado que se necesitará para transportarla de la empresa AMD maquinados S.A de C.V a “MONROE”. En las siguientes imágenes se muestran las dimensiones de la ensambladora de válvulas. Figura 10.3 – Dimensiones de la CVA, vista frontal 63 Figura 10.4 – Dimensiones de la CVA, vista superior También se muestra el layout de la CVA tanto frontal como superior, de esta manera se visualiza mucho mejor la ubicación de cada elemento dentro de la CVA. En la figura 10.5 se puede observar la ubicación de cortinas de seguridad, la interfaz del usuario (botoneras, panel etc...) así como la ubicación de guarda, abastecimiento para la CVA, indicadores etc... En la figura 10.6 se observa principalmente las ubicadas de las 16 estaciones que conforman la CVA. 64 Figura 10.5 – Layout de la CVA, vista frontal Figura 10.6 – Layout de la CVA, vista superior 65 10.2 Proyecto CVA Una vez que la CVA fue autorizada por “MONROE” se procedió a realizar las diferentes actividades como la adquisición de: PTR para la estructura, realización de maquinados de piezas según planos, programación, cotización y adquisición de material, diseño eléctrico etc… Para el personal responsable del ensamble pasaron 2 semanas comenzar a trabajarr sobre la CVA, lo primero que se entregó fueron las estructuras de PTR tanto la principal como las 4 mesas secundarias para los alimentadores, se limpiaron las estructuras para posteriormente aplicar el primer y la pintura correspondiente que llevará la estructura de la CVA, en las siguientes figuras se observa el proceso por el cual paso la estructura de la CVA. En la figura 10.7 se muestra la estructura principal de la CVA, en la que se aplicó el primer y la pintura, una vez pintada se ensamblarían los elementos. 66 Figura 10.7 – Mesa principal de la CVA Después de aplicar el primer y la pintura a la estructura, se tiene que dejar reposar cerca de 48 horas con el fin de que la pintura se afirme al material y tome el color adecuado que se desea, en la figura 10.8 se observa la mesa principal pintada de color blanco aperlado. Figura 10.8 – Mesa Principal de la CVA pintada 67 También se pintaron las mesas para los alimentadores los cuales van fuera de la estructura de la CVA, en la figura 10.9 se muestran las mesas pintadas con el mismo color de la mesa principal. Figura 10.9 – Mesas secundarias para los alimentadores Simultáneamente se empezó la construcción de los gabinetes eléctricos colocando la canaleta y el riel para montar los elementos del control, así como para empezar a cablear dicho gabinete. En la figura 10.10 se muestra el layout del gabinete, en la figura 10.11 la colocación de la canaleta y el riel. 68 Figura 10.10 – Layout del gabinete Figura 10.11 – Colocación de canaleta y riel 69 Después de colocar la canaleta y el riel en la platina se montó en el gabinete de control junto con algunos componentes disponibles que ya se encontraban en ese momento, como lo son el PLC, módulos del PLC, fuente, drivers para motores, contactores, clemas, clemas porta fusibles, clemas de para los sensores, étc. En la figura 10.12 se muestra la platina montada en el gabinete si como los elementos mencionados anteriormente. El gabinete que se muestra en la figura 10.12 es nema 12, la cual especifica lo siguiente: Nema 12: Protección interior contra caída de suciedad, acumulación del polvo del aire ambiental, así como contra el goteo de líquidos no corrosivos. 70 Figura 10.12 – Montaje de platina y componentes de control 71 Una vez hecho lo anterior se colocó la mesa y el gabinete en conjunto, ya que el gabinete ira a 45 pulgadas de distancia de la mesa por lo cual se colocó a esta distancia para empezar a coordinar las actividades que involucran tanto la mesa como el gabinete. En la figura 10.13 se muestra la mesa y el gabinete de control en las condiciones especificadas por el cliente. Figura 10.13 – Colocación de mesa principal y gabinete de control 72 Hasta este punto se hizo una pausa con el gabinete de control y se trabajó en la estructura principal ya que para el gabinete de control faltaban algunos componentes y tampoco era conveniente empezar a cablear hasta que estuviera terminado el montaje. A la mesa se le colocaron dos tanques para el almacenamiento de aire, esto con la finalidad de que cuando estuviera trabajando la máquina tuviera un almacenamiento para evitar las caídas de aire y evitar fallas, ya que si hay suficiente presión algunos parámetros dejarían de funcionar o no harían la función específica para lo que se colocaron. En la figura 10.14 se muestran los tanques de presión colocados en la mesa principal. Figura 10.14 – Colocación de tanques en la mesa principal 73 También se empezó a trabajar en la placa que va sobre la mesa y que funciona como base para las 16 estaciones, esta placa se mandó a fabricar fuera de la empresa tanto los cortes, como lo barrernos y el tratamiento químico a la que fue sometida, una vez que estuvo lista se lijó para quitar algunos exesos de material y filos en los bordes. También se machueliaron todos los barrenos de la placa, de diferentes medidas tales como 3/16, 1/4, 3/8 y ½, los únicos que fueron machueliados a mano fueron los de 3/16, todos los demás se empleó una herramienta conocida como “mosquito” el cual aguilizo el trabajo y evitó machuelos rotos en la placa. Cabe mencionar que la placa es de 1 ½ pulgada de grosor y presenta un peso de 950 kg, por lo cual es una material sumamente pesado y peligroso a la hora de manobrear ya sea para montar a la mesa o moverla de lugar. 74 Figura 10.15 – Placa base de la CVA Una vez que la placa se terminó de machueliar por la parte de abajo, se soldó la mesa la cual ya tenía un gabinete secundario montado, así como algunas bases para colocar las electroválvulas, cabe mencionar que la placa llevará ensambles tanto en la parte posterior como en la parte inferior por lo cual se machuelio por ambos lados. También se colocó una tubería de cobre para la distribución del aire para conectar los diferentes componentes ya sean actuadores, electroválvulas, ventosas étc. En la figura 10.16 se muestra la mesa soldada a la placa, así como la tubería de cobre. 75 Figura 10.16 – Ensamble de mesa, placa y tubería Una vez soldado los elementos anteriores se giró la mesa para colocar la guarda de seguridad la cual se construyó de perfil y también se machuelió la parte posterior de la placa, de igual manera las medidas fueron de 3/16, 1/4, 3/8 y 1/2 todas se machueliaron con el “mosquito” excepto las 3/16 las cuales tuvieron que ser manuales. En la figura 10.17 se muestra la guarda de seguridad y el “mosquito” Figura 10.17 – Colocación de guarda y machueliador 76 Durante el tiempo que se estuvo trabajando en la estructura de la CVA el material eléctrico fue llegando poco a poco por lo cual al terminar esta parte de la estructura de la CVA se procedió a trabajar sobre el tablero de control, se terminaron de poner los componentes faltantes y se cablearon; en esta actividad no se participó mucho, solamente se colocaron componentes en el tablero de control, ya que para el cableado estaba un ingeniero encargado para realizarlo, en la figura 10.18 se muestra el gabinete completo, es decir con todos sus componentes y cableado. Figura 10.18 – Gabinete cableado 77 Una vez terminada la estructura de la CVA, tanto la mesa como la guarda de seguridad, se empezaron a recibir piezas del área de matricería para los ensambles de las estaciones, las piezas se mandaron a un tratamiento químico llamado pavonar el cual consiste en sumergir las piezas en aceite caliente para que estas tomen un color negro y eviten la oxidación que normalmente pasa en las piezas al paso del tiempo. El pavonado se realiza fuera de la empresa con personas especialistas en esta tipo de trabajo, en la figura 10.19 se muestran algunas piezas pavonadas y listas para el ensamble, todas las piezas antes de pavonar fueron machueliadas. Figura 10.19 – Piezas pavonadas 78 En cuanto se tuvieron suficientes piezas machueliadas y pavonadas se designó una área para realizar los ensambles, principalmente se equipo el área con equipo y herramienta suficiente para reallizar las tareas de ensambles, tales como una laptop con solidwords 2013, 2 mesas de trabajo, así como herramienta básica, llaves allen estándar y milimétricas, flexo, vernier, extenciones étc. Para ensamblar las estaciones de la CVA solo se proporcionó una computadora con el diseño del proyecto, las piezas con sus respectivos planos en 2D, y partiendo de ahí se tomaba la desición de tornillos colocar para la sujeccion de las piezas, pernos, machueliar (si hiciera falta) así como identificar las piezas correctas ya que algunas solo variaban por 1 o 2 mm, lo cual era complicado identificar a simple vista, en esos casos se checaba el plano fisico y el plano virtual para lograr el esamble completo y correcto de cada estación. En la figura 10.20 se muestra el área de trabajo así como algunos ensambles realizados. 79 Figura 10.20 – Área de trabajo Cada que se terminaba un ensamble se colocaba en su respectivo lugar en la placa de la CVA, esto con la finalidad de ir montando los ensambles y observar por donde podría pasar el cableado de las mangueras neumáticas así como los cables de los sensores y conectores etc. También se montó el plato giratorio el cual moverá la pieza de estación en estación para sus respectivos procesos. En la figura 10.21 se puede observar los montajes de las estaciones en la CVA así como el plato giratorio. 80 Figura 10.21 – Ensamble de la CVA primeras piezas En la figura 10.22 se muestran estaciones montadas en la CVA, junto con algunos conectores y electroválvulas instaladas (en la colocación de conectores y electroválvulas no se participó) para observar el lugar del cableado más adecuado sin estorbar con los ajustes de las estaciones. 81 Figura 10.22 – Montajes de la estaciones en la CVA, y colocación de conectores para el ruteo de los sensores Una vez colocada las estructuras en la mesa principal, se montaron los conectores neumáticos de los cilindros de doble efecto, así como las puertas de las guardas (no se participó en la colocación de las puestas de las guardas), en las figuras 10.23 y 10.24 se observan las diferentes estaciones montadas en la mesa principal de la CVA con sus respectivos conectores. 82 Figura 10.23 – Montaje de conectores neumáticos Figura 10.24 – Colocación de conectores neumáticos 83 En la figura 10.25 se muestra una imagen frontal de la CVA donde se puede observar cómo está compuesta y que avance lleva, se observan las estaciones montadas, así como la guarda de seguridad, el PanelView, las botoneras y las cortinas de seguridad. Figura 10.25 – Imagen frontal de la CVA También se montó una canaleta del gabinete de control a la CVA para la colocación de cables, en la figura 10.26 se muestra la imagen de la canaleta que comunica a la mesa principal, con el gabinete de control. 84 Figura 10.26 – Colocación de canaleta 85 XI. Resultados obtenidos En este capítulo se describirán los resultados obtenidos en el desarrollo del proyecto. Se instaló una guarda de seguridad la cual protegerá al operador, además de un mando bimanual con el cual se asegura que el trabajador mantenga las dos manos ocupadas cuando se realice la operación, y también se instalaron las cortinas, para que la máquina se detenga automáticamente en caso de que se detecte alguna extremidad del operador. Se agilizó el proceso con la separación de algunas operaciones del proceso de ensamble con respecto a la máquina anterior, aunque se presentan más estaciones. 86 XII. Conclusiones y recomendaciones Se recomienda que todos los ajustes mecánicos de las 16 estaciones de la CVA estén sin piezas que puedan obstruir el paso y además de que cada que se reajuste alguna estación de la CVA, dejar muy bien apretados los tornillos, lo anterior con la finalidad de evitar que al moverse la CVA (cilindros, motores etc.) se pierda dichos ajustes mecánicos y se dañen algún componente o en su defecto el producto a ensamblar. Las estructuras mecánicas no requieren lubricación por lo cual solo se siguiere mantener la máquina limpia y únicamente lubricar los rieles, los cuales realizan el movimiento, esto con la finalidad de que el movimiento sea suave en las partes móviles. Las recomendaciones son que se le dé un mantenimiento preventivo constante al tablero de control, para evitar fallas futuras. Las principales fallas que pudieran presentar el tablero de control son, el sobrecalentamiento de algún componente por estar forzado, en tal caso se activará el interruptor de seguridad, que detendrá a la máquina inmediatamente, por otra parte las señales de los sensores estén siendo obstruidas o activadas en falso, provocando la alteración en la secuencia correcta de la máquina. 87 Además de mantener una bitácora con las fallas presentadas para tener un registro de cuales pudieran ser las modificaciones futuras para tener un proceso actualizado y funcionado correctamente. Con respeto a la empresa AMD Maquinaria S.A de C.V, se recomienda tener un seguimiento y priorización en las actividades en el proyecto, ya en éste hubo ocasiones que algunas actividades se realizaban antes de tiempo con el fin de avanzar, pero en realidad, se tenía que retrabajar, por ejemplo cuando se colocaron y fijaron las 16 estaciones en la mesa principal, después se tuvieron que retirar de la mesa principal, para colocar pernos al plato giratorio, ya que las estaciones estorbaban para realizar dicha tarea, por lo cual se realizó una actividad dos veces en lugar de aprovechar el tiempo en otras actividades del proyecto. 88 XIII. Anexos Anexo 1 Se muestra el formato que solicita TENNECO para los diseños mecánicos realizados por AMD Maquinaria S.A de C.V. 89 Anexo 2 Se muestra el formato para dibujos mecánicos utilizado en la empresa AMD Maquinaria S.A de C.V, el cual sólo se utiliza si el cliente no solicita alguno en específico. 90 Anexo 3 Ejemplo de los diagramas eléctricos que se realizaron para la construcción del tablero de control, mismos que se incluirán en los manuales que se entregan al cliente. 91 Anexo 4 Se muestra el formato de la orden de compra para la solicitud del material que se requiere para la elaboración del proyecto. 92 XIV. Bibliografía [1] www.rockwellautomation.com [2] www.meas-spec.com [3] http://www.variadoresdevelocidad.com.mx/controlador-de-velocidad.aspx [4] http://www.legrand.com.mx/inter/liblocal/Componentes%20de%20Conexion.pdf [5] http://www.abb.com/lowvoltage [6] http://es.rs-online.com/web/p/conjuntos-frl/4870825/ [7] https://www.smc.eu/smc/Net/EMC_DDBB/catalogue/data/attachments/VHS- A_cat_es.pdf [8] www.smc.com.mx [9] http://content2.smcetech.com/pdf/G36-46-L_ES.pdf 93

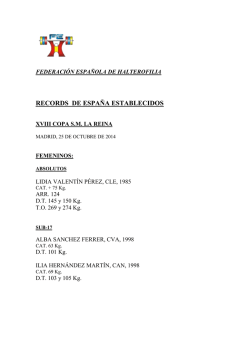

© Copyright 2026