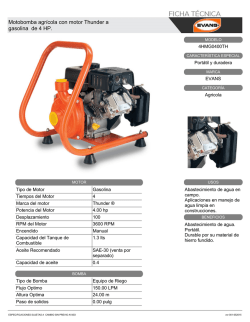

Instalación