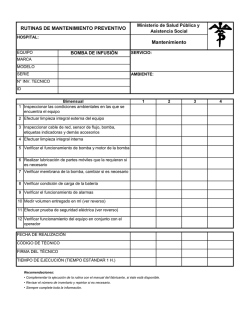

SE, SL, 9