Capítulo 10

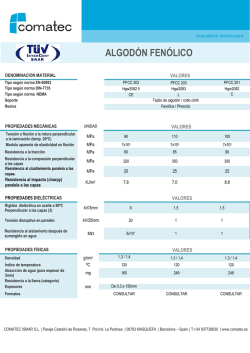

Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga Fatiga Introducción Si un componente de una estructura es sometido a esfuerzos cíclicos, puede fallar al aplicarse una carga por debajo de UTS o bien por debajo de ys. A este proceso se denomina FATIGA. Tipos de Fatiga FATIGA Fatiga de componentes no agrietadas: no existen grietas previas. Fatiga de alto número de ciclos: fatiga a <ys, N>104 ciclos Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González Fatiga de estructuras agrietadas: la grieta existe previamente. Fatiga de bajo número de ciclos: fatiga a >ys y N<104 ciclos 10 - 1 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga El aspecto básico de los problemas que involucran fatiga de materiales, dice relación con la presencia de esfuerzos cíclicos. Tal como se muestra en la figura 1, un eje sometido a rotación y que posea una carga en un extremo, estará sometido a esfuerzos cíclicos debido a que las fibras de la parte superior del eje neutro están sometidas a tracción en tanto que las fibras de la parte inferior del eje neutro están sometidas a compresión. La situación se invertirá cuando el eje rote en 180°. tracción compresión Figura 1. Esquema de un eje sometido a fatiga. Esquemáticamente la situación anterior se puede representar a través de una carga oscilatoria como la que se representa en la figura 2. máx m mín N Figura 2. Representación esquemática de las cargas que actúan en un ensayo. En ella se distingue el esfuerzo máximo máx, el esfuerzo mínimo mín y el esfuerzo medio m, definido éste como: m máx mín 2 Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 2 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga La razón de carga se define como R ejemplo Fatiga Rotatoria mín máx R = -1 Curvas de Wohler La forma más antigua de representar el comportamiento a fatiga es la propuesta por A. Wohler, en 1860, a través de una gráfica en la que se representa el número de ciclos que es capaz de resistir una probeta al ser solicitada a un esfuerzo determinado. A estas curvas también se las conoce como curvas S-N. En la figura 3, se muestran dos típicas curvas de Wohler. Los metales y aleaciones cuya estructura es BCC (aceros de baja aleación, molibdeno, aceros ferríticos aleados, aleaciones Al-Mg, Cu-Sn en condición de solubilizado, esto es, no endurecido), normalmente presentan curvas como la descrita en la figura 3(a), en la que existe un límite de fatiga. Esto significa que si se aplica obre el material un esfuerzo por debajo de cierto límite, el material durará un número infinito de ciclos. Límite de fatiga N N Figura 3. Curvas de Wohler (a) Materiales BCC; (b) Materiales FCC. Regla de Miner Para predecir la vida útil a fatiga de una pieza sometida a cargas variables, se supone, tal como se muestra en la figura 4, que el número de ciclos que resiste la pieza sometida a la carga 1 es N1, a la carga 2 es N2 y así sucesivamente. Si el número total de ciclos que la Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 3 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga pieza ha estado sometida al nivel de carga 1 es n1, el número de ciclos que el material está sometido al nivel de esfuerzo 2 es n2 y así sucesivamente, entonces es posible definir la fracción de vida útil consumida al nivel de carga 1 por: f1 n1 N1 Límite de fatiga 1 2 3 N1 N3 N2 Número de ciclos Figura 4. Curva S-N y definición de la ley de Miner. En general: fi ni Ni Cumpliéndose finalmente que: n f i 1 i 1 lo que se conoce como regla de Miner. Fatiga de alto número de ciclos En la figura 5 se muestra un esquema de fatiga, tanto para deformaciones elásticas, como plásticas. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 4 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga máx ys Ley de Basquin min ys N f C1 Bajo número de ciclos (alta deformación) =1/8-1/15 Alto número de ciclos (baja deformación) log Deformación plástica global de la pieza 102 104 106 log Nf Deformación elástica global de la pieza y Figura 5. Fatiga de alto y bajo número de ciclos. Fatiga para bajo número de ciclos En la figura 6 se muestra un esquema de la fatiga de bajo número de ciclos, descrita por la ley de Coffin-Manson. Ley de Coffin-Manson mín , máx ys Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 5 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga pl N bf C2 b0.5-0.6 P1 P1 Rango de deformación plástica Figura 6. Fatiga de bajo número de ciclos. Comportamiento a fatiga de componentes pre agrietadas En el estudio de componentes preagrietadas se suele utilizar la probeta mostrada en la figura 7, denominada C – T (compacta de tracción) K a a Número de ciclos Figura 7. Probeta C-T y esquema de la carga aplicada. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 6 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga ln(da/dN) C B A Kth Kc lnK Figura 8. Esquema de las distintas zonas encontradas en un ensayo de fatiga. La relación entre la velocidad de crecimiento de grieta y la carga aplicada se muestra en la figura 8, donde se pueden distinguir tres zonas. La primera (AB), muestra un crecimiento súbito de la velocidad de crecimiento de grieta cuando la tensión aplicada alcanza un valor umbral crítico, denominado Kth (threshold=umbral). Por debajo de este valor, no se produce crecimiento de grieta. La segunda zona (BC) se caracteriza por una velocidad estable de crecimiento de grieta que puede representarse por una línea recta en un diagrama ln(da/dN) frente a ln K. En general, esta zona se puede modelar por una ecuación del tipo da AK n dN llamada también ecuación de Paris, donde A y n son constantes del material. Esta ecuación permite conocer la vida útil de una pieza, al conocer A y n. De hecho, la integración de la ecuación de Paris conduce a ac da a0 N AK n dN 0 en que a0 es la longitud de grieta inicial y ac es la longitud de grieta crítica, dada por la ecuación K IC a . En la figura 9 se puede apreciar un esquema del avance de la grieta por fatiga, observándose que el incremento en la longitud de la grieta está relacionado con la apertura Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 7 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga de la punta de la grieta, en tanto que el cierre de la misma esta relacionado con el enrromado (blunting de la punta de la grieta). REFERENCIAS 1.- Ashby M., Jones R., Engineering Materials, Pergamon Press, 1st Ed. , 1980. 2.- Dieter G., Mechanical Metallurgy, 3rd Ed. (SI Edition), Mc Graw-Hill Book,1988. 3.- D. Broeck, Elementary Engineering Fracture Mechanics, 3rd Ed. M.N. Pub., 1982. 4.- R. Hertzberg, Deformation and Fracture Mechanics of Engineering Materials, 3rd Ed., John Wiley and Sons Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 8 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga Figura 9. Mecanismo de crecimiento de una grieta por fatiga. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 9 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga Ejercicios propuestos 1. Diseñar una vasija para ser usada a presión. Contendrá gas a 35 MPa. Debe tener las siguientes dimensiones: Largo: 16.7 m Diámetro interior: 1.7 m La norma especifica un test de presión que consiste en someter la vasija a una presión de 40%, de tal manera que el mencionado test de prueba debe hacerse a 50 MPa. Debe usarse un factor de seguridad de 1.5. La selección debe hacerse entre los siguientes aceros: Acero ys(MPa) KIC (MPa m1/2) $US/m A 700 100 1.8 B 320 125 1.0 ASTM A533B 470 210 2.0 Los espesores de pared están normalmente disponibles en medidas estándares, es decir, 1, 2, 5, 8, 15, 30, 50, 75, 100, 150 y 200 mm. La recomendación final debe considerar la disponibilidad y el costo requerido de tubo. Dado que la situación planteada corresponde a una configuración nominal de esfuerzos, debe considerarse algún criterio de fluencia. Usar en este caso el de Tresca. Para análisis de fractura catastrófica, considerar la relación K IC l = PD/2t l esfuerzo longitudinal t esfuerzo tangencial 2 ac t =PD/t Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 10 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga 2. Una vasija cilíndrica a presión en una planta de hidróxido de amonio tenía una longitud d 7m, un diámetro interno de 1 m y un espesor de pared de 62 mm. El máximo esfuerzo en servicio (nominal) fue de 285 MPa. La temperatura de servicio fue de 26ºC. El material era un acero de baja aleación en condición de templado y revenido con un límite elástico mínimo de 570MPa y un contenido de carbono equivalente de 0.56. Después de 16 años en servicio, la vasija explotó en un gran número de fragmentos, algunos de los cuales se encontraron a 1 Km de distancia. Todas las fracturas eran planas, siendo clivaje el micromecanismo de fractura. Se encontraron grietas con forma de uña (semicirculares), de 4 mm en la superficie interior de la vasija, las que se iniciaban en el borde de los cordones de soldadura usados para unir fittings internos a la pared de la vasija. El gas en la vasija contenía 58% de hidrógeno. Un análisis del acero mostró 0.4% de hidrógeno en solución sólida intersticial por lo que la culpa de las grietas se supuso que eran debidas al hidrógeno. Se determinó KIC al material de la vasija, encontrándose un valor de 40 MPa m. La medición de esfuerzos residuales a la soldadura dio 100 MPa. Hacer un análisis desde el punto de vista de la MLF de esta falla. KIC=0.72(a)0.5 GRIETA a Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 11 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga 3. Grieta de frente elíptico en un agujero. AGUJERO D A p a q 2c Estas grietas se suelen formar en los puntos de concentración de esfuerzos tales como filetes y agujeros. Cuando su tamaño es comparable con el radio del agujero, el agujero se considera como parte de la grieta y la mayor intensidad de tensiones se encuentra en A. En este caso el factor de intensidad de tensiones es: K I 1.2 p Q donde Q es el factor de forma de la figura 11. Además a p 2c 2 Dq siendo p 2 D q 2 1 4 D 2q 2 1/ 4 Determinar la máxima tensión a la que se puede someter una placa de 10 mm de espesor de Al-3%Mg 7%Zn que tiene un agujero pasante de 10 mm de diámetro, en donde en una inspección se encontró que tenía una grieta en una esquina del agujero de dimensiones p= mm y q=5 mm y= 500 MPa KIC= 25 MPa m 1/2 Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 12 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga 4. Se tienen los tres aceros siguientes. Si se diseña con un factor de seguridad de 2, (límite elástico), seleccionar uno para usarlo en una vasija nuclear de 8 mm de espesor de pared que será sometida a 2.48 MPa de presión interna, con un diámetro de 2 m.. Acero KIC (MPa m1/2) Límite elástico (MPa) A 120 400 B 100 600 C 60 1450 Nota: El esfuerzo en este tipo de estanques, se puede calcular a partir de la relación = PD/2t en que P es la presión interna, D es el diámetro de la vasija y t su espesor 5. Se desea especificar el material para construir el ala de un avión, cuya velocidad promedio es de 850 Km/h. Se cuenta con las siguentes aleaciones: Aleación ys (MPa) KIC (MPa m0.5) Ec. de Paris A 400 32 1x10-10 K1,8 B 800 90 1x10-8 K2 Si el avión vuela entre Santiago y Madrid (10700 Km) y la longitud de grieta mínima detectable es de 0.3 mm, hallar cual de las dos aleaciones se puede usar. El esfuerzo al que está sometida el ala, puede considerarse que está descrito por una sinusoide de amplitud 100 MPa y carga mínima cero, con una frecuencia de 2 Hz. K I 1.12 a 6. La siguiente tabla entrega las propiedades de dos aceros disponibles para la construcción de una vasija depósito de combustible cuya presión de trabajo será 120 atm (1 atm=101325 Pa) y cuyo diámetro es de 1.5 m. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 13 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga Límite Elástico (MPa) KIC (MPa m0.5) Espesor (mm) Acero A 745 74 20 Acero B 480 120 25 Acero C 820 85 30 Se sabe que el máximo esfuerzo en las paredes viene dado por PD 2t en que P es la presión interna, D es el diámetro de estanque y t es el espesor. ¿Qué material seleccionaría Ud. de acuerdo al criterio LBB (Leak Before Break) si se sabe que las grietas son internas. 7. En una gran pieza sometida a tracciones alternadas se ha detectado una grieta en un . a ) de profundidad a0=2x10-3 m. En condiciones borde libre (K IC 112 normales de servicio la pieza sufre ciclos de tracciones alternadas normales al plano de la grieta y cuyos valores máximo y mínimo son máx=250MPa y mín=150 MPa . La pieza está construida en un acero de límite elástico ys=880 MPa cuya ecuación de Paris, a temperatura ambiente y en aire es: da 1.56 166 . x10 10 K dN da se expresa en m/ciclo dN KIC=68 MPa m1/2 (a) Determinar la vida útil de la pieza en condiciones normales de trabajo Determinar el incremento de vida útil de la pieza si un nuevo mecanismo de detección de grietas, permite rebajar el menor tamaño detectable a 1 x 10-3 m. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 14 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga 8. Un disco de cierre de válvula perteneciente a un motor de turbina aerospacial, contiene defectos que pueden ser considerados como grietas internas de longitud iguala 100 m. El tamaño crítico de grieta en el material es de 2 mm. Durante cada vuelo (duración promedio de 3 hr), el disco está sujeto a un ciclo de carga y descarga el cual produce una amplitud de 1000 MPa. La velocidad de crecimiento de grieta (m/ciclo) está relacionada con el K (MPa m1/2), a través de la siguiente expresión : da 3 4 x10 12 K dN Calcular : a) La vida del disco limitado por los ciclos de carga y descarga b) El esfuerzo vibracional máximo que podría soportar el motor con una frecuencia de 5000 Hz, si la vida del disco no se puede reducir más de un 5%. 9. En todos los metales siempre tiene lugar una pequeña plastificación en la punta de la grieta en la zona inmediatamente adelante de la punta de la grieta en cuestión, lo que modifica el campo de tensiones, como se muestra en la figura. Esto incrementa la longitud efectiva de la grieta en una cantidad rp, por lo que en las fórmulas usuales a debe sustituirse por a+rp. Los tratados elementales consideran que la zona plástica es circular con un radio efectivo 1 KI rp 2 y 2 para tensión plana 2 1 KI para deformación plana rp 6 y Determinar la tensión de rotura para una placa gruesa de Ti-6%Al-4%V de 10 mm de espesor que contiene una grieta en el borde de 2 mm. Considerar placa infinita KI =1.12(a)1/2. KIC=52 MPa m1/2 y=1020 MPa. (10 ptos) Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 15 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga 10. La inspección de grietas de cierto componente muestra la presencia de grietas de 3 mm que crecieron por fatiga hasta una longitud final de 8 mm, lo que fue determinado por análisis de la pieza fracturada. Calcular el porcentaje de incremento de la vida útil de la pieza si : (a) la longitud de la grieta final se incrementa hasta 10 mm (b) el tamaño inicial de grieta se reduce a 1 mm El exponente de la ecuación de Paris es 3. 11. La siguiente tabla entrega las propiedades de diversos aceros disponibles para la construcción de un depósito de combustible cuya presión de trabajo será 120 atm (1 atm=101325 Pa) y cuyo diámetro es de 1.5 m. Límite Elástico (MPa) KIC (MPa m0.5) Espesor (mm) Acero A 745 74 30 Acero B 480 120 25 Acero C 600 45 15 Acero D 1550 50 110 Se sabe que el máximo esfuerzo en las paredes viene dado por PD 2t en que P es la presión interna, D es el diámetro de estanque y t es el espesor. ¿Qué material seleccionaría Ud. de acuerdo al criterio LBB (Leak Before Break) si se sabe que las grietas son internas ? ¿Qué ocurre además con el acero C ? KIC a 12. Un cañón con un diámetro externo de 60 mm y un diámetro interno de 30 mm está hecho de acero forjado NiCrMoV. Cuando se dispara el cañón, se genera una Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 16 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga presión de 345 MPa en el volumen interno y debido al calentamiento y rápido enfriamiento, se generan grietas que crecen con cada disparo sucesivo. Si la mínima tenacidad a la fractura del material es 75 MPa m1/2. El límite elástico es 1050 MPa. Hallar : a) Cuántas veces se puede disparar el cañón si la longitud de la grieta inicial es de 3 mm y el crecimiento por fatiga puede ser representado por la ecuación : da 3x1011 K 3 dN b) la velocidad de crecimiento de grieta cuando a=3 mm Ind. Grieta en el borde 13. El ala de un avión, hecha de aluminio 7079 posee una grieta en el borde de 0.5 mm de longitud y perpendicular a la superficie, cuya velocidad de crecimiento es da 1.3x1010 K 4 (m/ciclo) dN La frecuencia de vibración de las alas depende de la velocidad a través de f = 1.02x10-2v+1.03x10-3v2 En que v esta en Km/h y f en Hz. Si faltan 2400 Km para llegar a destino, ¿cuál es el mínimo tiempo que puede tardar el viaje? Ind. Usar un factor de seguridad 2, es decir, el avión debe en ese tiempo ser capaz de recorrer en forma segura el doble de esa distancia. Datos: KIC=25 MPa m1/2 ys=500 MPa aplicado=125MPa Espesor del material 7.5 mm Ind. Grieta en el borde. K=1.12(a)1/2 14. Se tiene una cañería que transporta gas hecha de acero de baja aleación con un límite elástico de 350 MPa con un diámetro de 600 mm y un espesor de 15 mm. Se ha diseñado para soportar una presión interna de 8 MPa. Los tramos individuales de Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 17 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga tubería tienen típicamente entre 6 y 10 m de longitud y son soldadas entre ellas con soldaduras circulares. Cuando la tubería tenía dos años de vida, ocurrió una fractura repentina bajo una presión de operación de 5.5 MPa. Como resultado de la fractura, la tubería se abrió y los bordes rotos se encontraban a 150 m. La parte inicial de la fractura fue una grieta a través del espesor que fue más o menos paralela al eje de la tubería. Eran planas y mostraron marcas tipo chevron. Una vez que la grieta alcanzó una longitud de 60 cm, cambió de forma a una con presencia de planos de 45º (shear lips). Explicar los cambios en la geometría de la grieta a medida que se propaga. Algunas relaciones útiles: Esfuerzo circunferencial pr t with p=presión interna r= radio de la tubería t= espesor de la tubería K a 1 K ry 2 y 2 15. Se rompió la biela de un pedal de bicicleta y como resultado falleció el ciclista. Los familiares de la víctima demandan a la compañía fabricante de las bicicletas. Después de un comparendo, el juez dictamina la necesidad de un peritaje. Ud. es el ingeniero a cargo. En definitiva debe decidir si el material tenía defectos o si la bicicleta falló porque estaba vieja (fin de la vida útil). Los datos son los siguientes: Distancia horizontal entre el centro de la sección transversal de la biela y el centro del pedal es 65 mm. Fuerza vertical sobre el pedal 45 Kgf Diámetro de la rueda trasera 690 mm. Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 18 Programa de Doctorado en Ingeniería Aeronáutica – Capítulo X. Fatiga Relación de transmisión piñón rueda: 2.5 Distancia estimada de viajes 15 km por día Dureza Vickers de la biela 234 La empresa fabricante de la bicicleta se abastece de un acero certificado (ISO) con las siguientes características: UTS 780 MPa Contenido de carbono 0.4 % Contenido de Mn 0.8% Límite de fatiga 107 ciclos a 278 MPa Fórmulas de interés: Mc I en que es el esfuerzo máximo sobre la perímetro de la biela debida a la fuerza F que hace un momento M M es el momento = Fuerza x distancia I es el momento de inercia I r 4 4 c es la distancia del eje neutro hasta la periferia (=5 mm) Comportamiento Mecánico de Materiales - Dr. Alberto Monsalve González 10 - 19

© Copyright 2026