Anodizado: - Revista Metal Actual

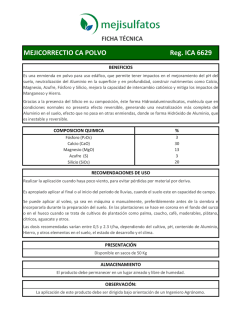

PROCESOS 32 Foto: img.directindustry.es Anodizado: para extender la vida útil del aluminio Jose Luis Ordóñez Jiménez Periodista Cuándo el óxido es bueno. Para que las estructuras de aluminio cuenten con las características necesarias que les permita tener un óptimo desempeño en espacios tanto interiores como exteriores, conviene que el metal posea un revestimiento anódico que fortalezca las propiedades físicas del aluminio y que además impida la aparición de elementos corrosivos que disminuyan la calidad y la vida útil del aluminio. El aluminio, el tercer elemento más abundante en la corteza terrestre, es utilizado para la fabricación de estructuras, piezas y partes de máquinas, automóviles, herramientas de trabajo, muebles y diferentes productos, en diversas aplicaciones y sectores industriales, gracias a sus excelentes características mecánicas y físicas, tales como su baja densidad y alta resistencia a la corrosión. En los últimos años se ha incrementado el uso de este metal en el sector de la construcción, específicamente en los marcos para las puertas y las ventanas; las escaleras; los paneles y marcos divisores para fabricar mamparas; las marquesinas; los perfiles y las láminas para cerramiento. Componentes que se pueden usar tanto en interiores como en exteriores, debido a que las cargas generadas por el aluminio sobre la estructura de soporte son menores que al utilizar otros materiales como el acero. WWW.METALACTUAL.COM PROCESOS Además, su maleabilidad y versatilidad permiten a los arquitectos y diseñadores crear estructuras livianas y a la vez resistentes, además estéticamente viables. Adicional a lo anterior, el aluminio posee una gran ventaja sobre el hierro y el acero: es capaz de autoprotegerse contra la corrosión. De manera sorprendente, la oxidación natural del material es una capa resistente que lo aísla de los nocivos factores ambientales. El óxido de aluminio (Al2O3), conocido como alúmina, no es rojizo o carmín como el del hierro, es una fina película transparente de micras (µ) que químicamente es similar al corindón, el rubí o el zafiro, algunos de los minerales más duros conocidos por el hombre. La alúmina aparece en segundos al momento que el aluminio entra en contacto con el oxígeno del aire, además es capaz de autoregenerarse, por lo que es correcto decir que el material siempre está cubierto de este óxido benefactor. Lo cual le permite ser utilizado estructuralmente sin que se note los efectos del tiempo. No obstante, el fenómeno de oxidación protector del aluminio (pasivación) no quiere decir que este La característica del proceso del anodizado radica en que las piezas deben ser sumergidas, en cada uno de los pasos que requiere esta técnica. material sea indestructible o incorruptible a los factores externos. El aluminio tiende a ser atacado en medios que contienen cloruros (agua de mar); también las pequeñas trazas de hierro, en las construcciones, o el yeso empleado en los recubrimientos para mampostería lo pueden afectar, al igual que si le cae agua con metales pesados, disolventes, detergentes fuertes, alcoholes y a temperaturas elevadas. De hecho, el metal de alta pureza es más resistente a la corrosión que las versiones comerciales y, a su vez, más resistente que las aleaciones de aluminio. En este sentido, en los casos en los que se necesita aún mayor protección y para que los diseños estructurales de aluminio cumplan a cabalidad con su propósito y soporten las aplicaciones constructivas, existe un proceso llamado anodizado, el cual permite al material crear una capa más gruesa de óxido, para una mejor protección. En general el anodizado de aluminio es un proceso de oxidación basado en la electrólisis (proceso que separa los elementos de un compuesto por medio de la electricidad), que evita el deterioro del metal, debido a que aumenta su dureza superficial e incrementa su resistencia a la corrosión, por medio de una nueva capa de óxido creada artificialmente por reacción química. En el país la perfilería en aluminio, utilizada para la fabricación de puertas y ventanas, es normalmente sometida al anodizado, con el propósito de tener piezas más resistentes y duraderas. WWW.METALACTUAL.COM Esta capa, con un espesor que varía entre las cinco y las 20 micras, dependiendo del uso que se le vayan a dar al aluminio, se caracteriza por ser más resistente que el metal base y tener un punto de fusión más alto, comparado al que posee el aluminio crudo. 33 34 PROCESOS Ya que la nueva capa de óxido creada sobre el metal contiene gran cantidad de poros abiertos, que pueden hacer que el material sea más sensible a la corrosión, el proceso debe completarse con un correcto procedimiento de sellado para obtener un anodizado resistente y duradero. Actualmente, la porosidad creada en el proceso de anodización es aprovechada para cambiar la tonalidad del metal mediante la exposición a un baño ácido o por la acción de tintas orgánicas, con el propósito de mejorar su apariencia estética. Por ello, un correcto proceso de anodizado de aluminio, además de brindar una mayor resistencia a la abrasión y ayudar a prolongar la vida útil del material, le entrega valor agregado con acabados decorativos y duraderos. Proceso de anodización Este procedimiento genera una capa de oxidación –que no será superficial como los revestimientos de pinturas, sino que hará parte del metal–, por vía electrolítica mediante un baño químico a base de agua un 20% de Los tanques utilizados en el proceso pueden variar de dimensión, lo que depende directamente de las dimensiones del metal a tratar. ácido sulfúrico, y una corriente eléctrica que varía entre los 2.000 y 3.000 amperios, la cual circula a través del ácido para generar la reacción química dentro de un contenedor, y con ello dar paso a la formación de la capa anódica en el aluminio. Antes de dar inicio al proceso de anodizado, es necesario realizar un pretratamiento de desengrase superficial de la pieza, con el objetivo de limpiar el metal de toda la impureza que pueda contener. Generalmente, el desengrase o decapado, se realiza en dos etapas: en la primera es necesario sumergir el aluminio en un baño de ácido nítrico (agua y ácido nítrico en un 20%); posteriormente, un baño en soda caústica (agua y soda caústica) a una temperaturas de entre 60ºC y 70ºC, permite obtener una pieza libre de manchas y contaminantes inorgánicos. El proceso de decapado, que dura un promedio de 20 minutos, además de limpiar, permite que el aluminio adquiera una tonalidad mate natural, la cual se puede mantener o antes de finalizar el proceso de anodizado, cambiar su tonalidad. Luego de obtener una pieza perfectamente libre de impurezas, se inicia con el proceso de anodizado en el cual se sumerge el aluminio en un baño electrolítico y se obtiene la capa anódica que hará parte del metal. –El grosor y calidad de dicha capa anódica depende directamente de la corriente eléctrica aplicada, de la temperatura del baño y de la duración de la pieza sumergida en el baño ácido–. El procedimiento requiere sumergir la pieza en un tanque que, dependiendo de las medidas del metal, varía en sus dimensiones, por lo que pueden existir contenedores de 50 cm de altura, para sumergir piezas como tornillos o carcasas de celulares, hasta tanques con una capacidad de 5.000 litros o más, en los que se pueden sumergir fácilmente perfiles de aluminio para la elaboración de marcos para ventanas o puertas. Los tanques, además de contener una mezcla de agua con ácido sulfúrico en un 20%, deben resistir la corriente eléctrica proporcionada por rectificadores de 3.000 a 4.000 amperios, con el objetivo de obtener una corriente alterna dentro de todo el baño, el cual debe mantener una temperatura constante de unos 18ºC, con el propósito de que el aluminio no presente una capa blanca de sulfato, lo cual indica que el procedimiento fue defectuoso y el anodizado final no es parte integral del metal sino una simple capa superficial inestable, que se desprenderá rápidamente y dejará expuesto el aluminio. En este punto y para evitar algún desperfecto y obtener capas resistentes, la pieza debe sumergirse en el tanque por un periodo aproximado de 45 minutos, con lo que se obtendrá una capa anódica de entre siete y nueve micras. Actualmente en la industria nacional se pueden obtener piezas recubiertas con capas de diferentes espesores. Los anodizados de entre ocho y 12 micras son considerados de alta resistencia, y son los más utilizados en el país. Los anodizados entre las WWW.METALACTUAL.COM PROCESOS Esta técnica de tinte orgánico, no se utiliza para el anodizado de perfiles de aluminio de grandes dimensiones, puesto que los tanques para el tratamiento de, por ejemplo, un perfil de aluminio de seis metros, contienen mayores volúmenes de baño ácido y requeriría de grandes cantidades de colorantes, en comparación a las pequeñas cantidades de colorante necesarias para el cambio de color de piezas pequeñas como chapas, llaves o tornillos. Si bien las piezas de aluminio anodizado pueden tener diversos colores gracias al proceso con tintas orgánicas, también podrían obtenerlo por el proceso de absorción de estaño apoyado de corriente eléctrica. 15µ a 18µ son conocidos como “anodizados en duro” los cuales difícilmente pueden ser rayados. Por su parte, aquellos de menos de cinco micras pueden llegar a presentar variaciones en el color, se rayarán de manera más fácil y la capa de anodizado se caerá con facilidad, ya sea por fricción o exposición. Colores como el champaña arena, se obtienen al sumergir la pieza en un periodo de tiempo de entre 30 y 40 segundos. Una tonalidad conocida como champaña comercial, requerirá un promedio de un minuto. Mientras que para un acabado negro, es necesario sumergir la pieza por un tiempo promedio de cinco minutos. Posterior al proceso de anodizado, de ser requerido, a la pieza se le puede dar un tono de color diferente al gris opaco del aluminio tradicional. Las diferentes tonalidades, al igual que en todo el procedimiento de anodizado, se obtienen al sumergir la pieza en un tanque conocido como electro color, el cual tiene como característica, almacenar un baño de ácido sulfúrico, agua y sulfato de estaño. Otro proceso que permite dar diferentes tonalidades al aluminio es el uso de tintas orgánicas, las cuales son vertidas en el tanque para que sean absorbidas por los poros abiertos de la capa anódica, en un lapso de tiempo de ente dos a cinco minutos. La diferencia en la tonalidad del aluminio se da por el tiempo que permanece sumergida la pieza puesto que entre más tiempo permanece el metal en el baño ácido, este absorbe una mayor cantidad de sulfato de estaño, componente que permite el cambio de tonalidad. WWW.METALACTUAL.COM Finalmente, para un correcto anodizado, se realiza el proceso de sellado que permite cerrar los poros superficiales generados en el anodizado, para brindar una mayor hermeticidad a la capa anódica del aluminio, proteger el metal de factores externos y mantenga la tonalidad obtenida. Este procedimiento de sellado se puede adelantar de tres maneras distintas: la primera requiere sumergir la pieza en tanques con temperaturas frías, a un promedio de 28ºC a 30ºC con sales de flúor y níquel; la segunda, a temperatura caliente, entre 80ºC a 90ºC, y finalmente, el sello a temperatura media, el cual es el más común en el país. La duración de la apariencia estética de los aluminios anodizados expuestos a la intemperie, con una capa anódica de ocho a 11µ, se estima que puede durar un promedio de ocho años sin que el material presente pérdida en el brillo o cambio de color. Mientras que al ser usado en interiores, su durabilidad no tiene un límite de tiempo determinado. Ventajas del aluminio anodizado Las características de resistencia del metal se ven mejoradas. No requiere la aplicación de pinturas para propósitos estéticos. Posee una apariencia natural, sin importar el color del anodizado. Puertas, ventanas, chapas, entre otras, puede ser limpiadas de manera rápida, sin presentar problemas de decoloración. Una pieza de aluminio anodizado puede ser usada en interiores y exteriores, sin presentar descoloramiento, corrosión, oxidación,ni moho, durante largos periodos de tiempo. Posee una capa de sellado uniforme, por lo que no requiere de un tratamiento de superficieporterior, lo que reduce costos y ciclos de producción. 35 36 PROCESOS Usos del aluminio anodizado Importaciones anuales de aluminio a Colombia por país de origen Gracias al fortalecimiento de las propiedades físicas del aluminio en el proceso de anodizado, este materia es utilizado en la fabricación de diferentes piezas como electrodomésticos; computadores; dispositivos móviles, y en el diseño de muebles, lámparas y otros artículos decorativos, que pueden mantener sin problema, contacto directo y permanente con el medio ambiente. País Peso neto (Kgm) Valor Cif (US$) Año Brasil 19,582,190.75 60,061,257 2014 Además, y debido a que año tras año las importaciones de aluminio al país no han tenido un descenso notorio (véase tabla 1), las empresas dedicadas al anodizado en Colombia han visto en la fabricación de puertas; ventanas; divisiones modulares; iluminación; carrocerías; refrigeración; aire acondicionado y avisos publicitarios, una constante demanda para adelantar dicho proceso. Por parte de las constructoras, el uso de perfilería en aluminio también se encuentra en niveles que van en crecimiento, puesto que la tendencia en el desarrollo de estructuras con marcos que cumplan con los requerimientos de construcción y los estándares de seguridad requeridos, que además generen menores pesos en las estructuras, son cumplidos a cabalidad por el aluminio anodizado. Por otra parte, en el mundo, el sector del transporte se apoya en el aluminio anodizado para el desarrollo de parrillas; rines; acondicionadores de aire; transmisiones automáticas; radiadores; bloques de motor Tabla 1. Importaciones anuales de aluminio a Colombia Peso neto (Kgm) Valor Cif (US$) Año 118,900,494.18 417,633,337 2014 108,719,056.80 374,062,474 2013 105,308,963.96 373,988,357 2012 Fuente: DIAN Las importaciones de aluminio para en los últimos cuatro años, sin contar lo corrido del 2015, superaron las 300.000 toneladas. China 24,314,463.37 97,785,971 2014 Venezuela 9,336,952.61 18,922,042 2014 Estados Unidos 5,774,586.39 38,034,347 2014 Brasil 23,008,873.66 69,833,565 2013 China 23,122,367.77 87,870,619 2013 Venezuela 18,027,741.81 27,329,126 2013 Estados Unidos 13,312,634.40 54,044,124 2013 Brasil 29,781,231.62 87,191,711 2012 China 20,943,953.58 83,980,399 2012 Venezuela 26,377,224.50 56,708,598 2012 Estados Unidos 3,586,500.37 28,904,805 2012 Fuente: DIAN Brasil y Venezuela han registrado una disminución en la venta de aluminio hacia Colombia. Estados Unidos incrementó sus exportaciones al país en 2013, para descender drásticamente en 2014. Mientras China registra un incremento años tras año. y paneles de carrocería, puesto que permite un mejor desempeño con la fricción y la relación de peso que manejan estos sistemas. En la industria aeroespacial, este material también se encuentra en motores de aeroplanos, trenes de aterrizaje, y en satélites para protegerlos de los desechos espaciales. Por lo que el uso del aluminio anodizado, tiene un puesto asegurado dentro de los materiales ideales para el desarrollo de estructuras confiables y duraderas en diferentes sectores industriales. Recomendaciones Si bien el procedimiento de anodizado de aluminio se fundamenta básicamente en la inmersión del metal en un baño ácido, existen parámetros que deben tenerse en cuenta para obtener piezas de calidad, como lo resalta Alejandra Gonzalez de Anódicas y Color S.A.S. “Anteriormente, cuando se inició con el proceso de anodizado en el país, algunas empresas entregaban piezas anodizadas de dos y tres micras, debido a que realizar un proceso para obtener un mayor micraje afectaba los tiempos de producción. Por ejemplo, se daban 25 minutos al proceso de anodizado, y la regla general dice que se deben dar 45 minutos con 2.000 amperios, para una capa de ocho micras; por ende, al disminuir el tiempo de inmersión de la pieza, se debe incrementar el amperaje, de lo contario, se disminuye la capa anódica. Por eso es esencial desarrollar el proceso con los tiempos y el amperaje requeridos”. Luego de obtener una pieza anodizada, es posible realizarle un nuevo proceso de anodizado ya sea por algún requerimiento de cambio de color, o por imperfecciones en el acabado. Pero si bien, un proceso de anodizado en piezas de aluminio crudo se realiza en un promedio de tres horas y media, un proceso de cambio de color de anodizado puede tardar 12 horas más del proceso tradicional, debido a que dicho proceso implica que el metal deba WWW.METALACTUAL.COM PROCESOS permanecer más de ocho horas en desengrase, para que la capa de anodizado ceda y permita realizar el proceso de anodizado nuevamente. “Es posible un nuevo proceso de anodizado en una pieza anodizada, pero no se recomienda hacer más de dos procesos en una misma pieza, puesto que el desengrase se realiza con ayuda de soda caústica y esta, al ser corrosiva, hace que el metal se adelgace y su calidad se vea afectada”, resalta González. Otro de los puntos a tener en cuenta en este proceso con el aluminio, es verificar su temple. Esta característica permite que el metal no se doble y mantenga su forma a lo largo del proceso de anodizado, por ello, un aluminio con un alto grado de calidad puede estar en soda caústica un promedio de 20 minutos sin que se vea afectado. Por el contrario una pieza de aluminio con un temple defectuoso, luego de cinco minutos en el proceso de desengrase o decapado, presentará afectación en su estructura. Por otra parte, el procedimiento de sellado del aluminio, posterior al anodizado, es parte fundamental del proceso, puesto que brinda una mayor calidad a la capa anódica, lo que permite extender la vida útil del metal. “Anteriormente, hace más de diez años, eran muy pocas las empresas que luego del proceso de anodizado aplicaban un sello, y un sello es muy importante. Por ejemplo, en climas cálidos el perfil tiende a sudar mucho, y al no tener un sello la pieza puede comenzar a mancharse y deteriorarse” añade Gonzalez. Una de las características que resaltan en un aluminio con un correcto anodizado, es la uniformidad en su tonalidad, por lo que al encontrar un cambio de color en una misma pieza, por ejemplo un anodizado blanco que presente coloración rosada o azulada, será señal de un anodizado defectuoso, que a corto plazo puede llegar a cambiar drásticamente de color, o pierda la capa anódica rápidamente, y dejar expuesto el material a una posible corrosión. Por ello, es de vital importancia verificar el estado del anodizado antes de realizar el montaje de una estructura de metal, para evitar realizar un nuevo proceso de anodizado, o tener que recurrir a la aplicación de recubrimientos superficiales, que inciden directamente en el incremento de factores económicos y de tiempo, en un determinado proceso de construcción. Fuentes • Alejandra Gonzalez. Gerente Anódicas y Color S.A.S. anodicasycolor@ gmail.com • www.anometal.com - www.dian.gov.co 37

© Copyright 2026