Prediccion del Tiempo de Rotura Mediante el Modelo de Monkman

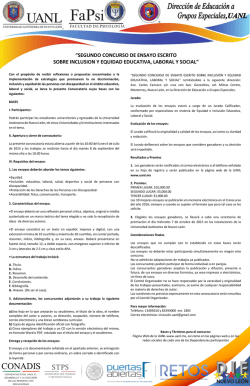

Prediccion del Tiempo de Rotura Mediante el Modelo de Monkman-Grant Modificado en Ensayos SPTCreep Anales de Mecánica de la Fractura, 31 (2014) PREDICCION DEL TIEMPO DE ROTURA MEDIANTE EL MODELO DE MONKMAN-GRANT MODIFICADO EN ENSAYOS DE FLUENCIA MINIATURA DE PUNZONADO J.M. Alegre1*, M. Lorenzo 1, I.I. Cuesta1, D. Andrés2 1 2 Grupo de Integridad Estructural, EPS. Universidad de Burgos. Av. Cantabria s/n. 09006 – Burgos. * E-mail: [email protected] LADICIM – ETS Ing. Caminos, Canales y Puertos – Univ. Cantabria. Av Castros s/n. 39005 - Santander (España) RESUMEN Los ensayos de creep son, en general, ensayos de gran duración y una de las principales vías de investigación en este campo es el desarrollo de modelos de previsión que permitan estimar los tiempos de rotura del material a partir de los resultados de ensayos de corta duración, o de ensayos interrumpidos antes de alcanzarse la rotura de la probeta. En el presente trabajo se ha efectuado una extensión del modelo de Monkman-Grant, para su aplicación en los ensayos de creep con probetas miniatura de punzonado. Una vez estimada la constante que lo define, este modelo permite predecir el tiempo de rotura de un ensayo de larga duración, a partir de un ensayo interrumpido siempre que se haya alcanzado la velocidad de deformación mínima del ensayo. En el presente trabajo se presenta la extensión de este modelo a los ensayos miniatura de punzonado, obteniendo de esta forma un modelo de previsión del tiempo de rotura, a partir de la velocidad mínima de desplazamiento del punzón. Esto permite optimizar los tiempos de ensayo para la caracterización del comportamiento a creep mediante la técnica del ensayo miniatura de punzonado. ABSTRACT Creep tests are generally long duration tests, and one of the most interesting research lines in this field is the development of predictive models to estimate the failure time of a material from the results of short time tests or the results of interrupted tests. In the present work an extension of the Monkman-Grant model for application in small punch creep tests has been carried out. Once the constant are estimated, this model can predict the failure time of a long-term test, from interrupted tests once the mimimun creep strain rate has been reached. This allows test time to be reduced which is important for the characterization of the creep behaviour of materials using this small punch creep test technique. PALABRAS CLAVE: Small punch creep tests, Monkman-Grant, AZ31. 1. INTRODUCCIÓN Los ensayos de creep son, en general, de gran duración y una de las principales vías de investigación en este campo es el desarrollo de modelos de previsión que permitan estimar los tiempos de rotura del material a partir de los resultados de ensayos de corta duración. Entre los modelos más extendidos tenemos el modelo de Monkman-Grant [1-2], Larson-Miller [3], OrrSherby-Dorn [4], o más recientemente las ecuaciones de Wilshire [5-8]. Los modelos de Larson-Miller, Orr-Sherby-Dorn, o las ecuaciones de Wilshire proporcionan unas expresiones que relacionan el tiempo de rotura, la temperatura de ensayo y la tensión aplicada en la probeta. Se centran por lo tanto en establecer las conexiones entre las diferentes condiciones de entrada (tensión, temperatura) para predecir la variable de salida (tiempo de rotura). Por su parte, el modelo de Monkman-Grant está enfocado en la reducción de la duración de un ensayo. La aplicación ingenieril del modelo de Monkman-Grant es que una vez determinada la constante que lo define a partir de un número reducido de ensayos, en general de corta duración, puede utilizarse para predecir el tiempo de rotura de un ensayo de larga duración, que haya sido interrumpido una vez alcanzada la etapa secundaria de creep. La etapa secundaria de creep, o más concretamente, el tiempo en el que se alcanza la velocidad de deformación mínima, suele producirse en tiempos inferiores a la mitad del tiempo de rotura de la probeta, por lo que la duración de los ensayos puede reducirse considerablemente. En el presente trabajo se ha efectuado una extensión del modelo de Monkman-Grant, para su aplicación en los ensayos de creep con probetas miniatura de punzonado. 533 Anales de Mecánica de la Fractura, 31 (2014) 2. MODELO DE MONKMAN-GRANT El modelo de Monkman-Grant es un modelo de previsión que relaciona el tiempo de fallo por creep t f , con la velocidad de deformación mínima min , mediante la siguiente expresión: m t f min C (1) Donde m y C son constantes. Para los metales evaluados por Monkman y Grant, el exponente m varía entre 0.8 y 0.95. La expresión (1) ha sido modificada para reproducir mejor el comportamiento de muchos materiales, introduciendo la deformación máxima en el momento del fallo, f , dentro de la ecuación (1). Dicha relación se conoce como el modelo de Monkman-Grant modificado: m' t f min (2) C f Donde m ' tiene un valor muy próximo a la unidad y C ' es una constante independiente de la temperatura de ensayo. En este trabajo se asume un valor del exponente m ' 1. Cuando el valor de m ' 1 la expresión (2) indica que la deformación secundaria 2 t f min es proporcional a Para los ensayos de tracción y creep uniaxial se ha utilizado la probeta plana de 1 mm de espesor y 6 mm de anchura. La longitud de medida ha sido de 25 mm. La deformación de la probeta en los ensayos a alta temperatura ha sido medida sin contacto, mediante un extensómetro láser de alta precisión con una resolución de 2 m. Los ensayos de SPT y SPCT se han efectuado al aire, en un dispositivo introducido en un horno de tubo, con control de temperatura en dos zonas y variabilidad de 1º C . Adicionalmente, se ha colocado un termopar en la zona más próxima a la probeta para controlar la temperatura de la misma durante el ensayo. El desplazamiento del punzón ha sido medido mediante un extensómetro COD con una precisión de 1 m. Para conseguir los objetivos planteados en el presente artículo se ha seleccionado una temperatura de 150ºC, tanto para los ensayos de creep uniaxial como para los ensayos de creep con probetas miniatura, SPCT. El rango de la carga se ha seleccionado entre el 40-80% de la tensión de rotura para los ensayos de creep uniaxial ( TS 150 MPa ). Para los ensayos de creep en probetas miniatura SPCT la carga se ha seleccionado entre el 4080% de la carga máxima del ensayo SPT a T=150ºC (Figura 1), cuyo valor representativo para la aleación AZ31 es Fmax 284 N . la deformación máxima alcanzada por el ensayo en el momento de la rotura C f , y que dicha fracción 0.30 permanece constante de un ensayo a otro. El valor de C suele estar entre 0.4-0.6, dependiendo del material. 0.25 0.20 Load (kN) Una vez determinada la constante C o C , a partir de un número reducido de ensayos, en general de corta duración, la ecuación (1) o (2) puede utilizarse para predecir el tiempo de rotura de un ensayo de larga duración, siempre que se haya alcanzado la velocidad de deformación mínima, min . Small Punch Test Material: AZ31 Temperature: T=150ºC 0.15 0.10 0.05 0.00 3. PROCEDIMIENTO EXPERIMENTAL 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 Punch Displacement (mm) El material utilizado en el presente trabajo ha sido la aleación de magnesio AZ31B-O, dado el especial interés mostrado por el sector del automoción en este tipo de aleaciones de bajo peso combinado con aceptables propiedades a tracción y fluencia. Figura 1. Curva SPT representativa del material AZ31 a 150ºC. Las probetas han sido extraídas de una placa laminada de 1 mm de espesor, mediante el corte por chorro de agua. La Figura 2 presenta una curva típica de los ensayos de creep uniaxial, con las tres zonas definidas como creep primario, creep secundario y creep terciario. Asimismo, en la misma Figura se presenta la velocidad de deformación obtenida en dicho ensayo. Los parámetros característicos que han sido extraídos de cada ensayo de creep uniaxial han sido: (a) la velocidad de deformación Para la preparación de las probetas SPT se ha efectuado un pulido por ambas caras, con un acabado final con papel de 1200. La dimensión final obtenida en el espesor de cada probeta ha sido controlada con una precisión de 0.5 0.005 mm . 4. RESULTADOS EXPERIMENTALES 534 Anales de Mecánica de la Fractura, 31 (2014) mínima min , (b) el tiempo de fallo t f ; y (c) la R (t ) 0 (t ) R t t 0 0 deformación total en el instante del fallo f . 0.30 3 6e-5 0.20 0.15 4e-5 0.10 2 ·min · 2e-5 Creep Strain Rate (s-1) Strain (mm/mm) 0.25 8e-5 f= Uniaxial Creep Test #1 Material = AZ31 Temperature =150ºC = 90 MPa 0.05 1 0.00 0 5000 10000 15000 tf 20000 0 25000 Time (s) Figura 2. Curva de creep obtenida de un ensayo uniaxial. R Análogamente al ensayo uniaxial, los puntos característicos extraídos de las curvas de SPCT son: (a) desplazamiento inicial del punzón 0 , (b) velocidad de , (c) tiempo de desplazamiento relativo mínima R ,min fallo t f , y (d) desplazamiento relativo en el instante del fallo R , f . En la misma Tabla 1 se presentan los parámetros característicos asociados a los ensayos SPCT efectuados. 1.8 (t ) 0 0 0 (3) Dicha expresión permite representar el desplazamiento del punzón con una variable adimensional, similar a la deformación utilizada en el análisis de los ensayos de creep uniaxial, l / l0 . Asimismo, se define la velocidad de desplazamiento relativa del punzón como: 1.2 1.0 0.8 0.6 0.4 0.0 0 5 10 15 20 25 30 Time (h) Figura 3. Curva de creep obtenida de un ensayo small punch (SPCT). 1.8 Relative Punch Displacement (mm/mm) R 1.4 0.2 En la Tabla 1 se recogen los parámetros característicos de los ensayos de creep uniaxial efectuados. En cuanto a los ensayos con probetas miniatura, se ha registrado durante el ensayo el desplazamiento del punzón frente al tiempo. En la Figura 3 se presenta una curva típica de uno de los ensayos efectuados. Se ha calculado el desplazamiento relativo del punzón, R , como el incremento del desplazamiento del punzón respecto del valor inicial en el instante de aplicación de la carga 0 : Small Punch Creep Test #1 Material = AZ31 Temperature =120ºC Fpunch= 220 N 1.6 0.5 Small Punch Creep Test #1 Material = AZ31 Temperature =120ºC Fpunch= 220 N 1.6 1.4 0.4 R 1.2 0.3 1.0 · R,min 0.8 0.2 0.6 tf 0.4 · R 0.1 0.2 0.0 0.0 0 5 10 15 20 25 Creep Relative Punch Displacement Rate (h-1) 1 se obtiene a partir de la intersección en t t0 de la recta tangente a la curva de deformación en el punto donde se alcanza la velocidad de deformación mínima min . Finalmente, la deformación correspondiente al creep terciario se ha obtenido como la diferencia entre la deformación en el instante de fallo menos la correspondiente al creep primario y secundario, es decir 3 f (1 2 ) . En la Figura 4 se presenta, a modo de ejemplo, una de las curvas SPCT, donde se puede observar el desplazamiento relativo del punzón R , y la velocidad de desplazamiento relativo del punzón . Punch displacement (mm) La deformación del creep secundario ha sido obtenida como el producto de la pendiente mínima por el tiempo de fallo, es decir 2 min t f . La deformación primaria (4) 30 Time (h) Figura 4. Curva de creep (desplazamiento relativo) obtenida de un ensayo small punch (SPCT). 535 Anales de Mecánica de la Fractura, 31 (2014) Tabla 1. Resultados experimentales de los ensayos de creep uniaxial (CR) y de ensayos miniatura de puzonado (SPCT) Fsp ( N ) ( MPa) T (º C ) R, f f t f ( h) m (h1 ) Test R, m (h 1 ) SPCT-01-150-22 SPCT-08-150-15 SPCT-07-150-15 SPCT-08-150-12 CR-01-150-90 CR-02-150-90 CR-03-150-75 CR-04-150-100 CR-05-150-60 215 150 150 120 - 90 90 75 100 64 150 150 150 150 150 150 150 150 150 1.470 2.800 2.940 5.200 - 5. TENSION EQUIVALENTE Para poder correlacionar adecuadamente las propiedades de creep del material, obtenidas mediante los ensayos SPCT y mediante los ensayos de creep uniaxial, es necesario establecer cuál es la relación entre la tensión aplicada en el ensayo de creep uniaxial () y la carga aplicada en el ensayo de fluencia miniatura de punzonado ( Fsp ). Han sido varios los trabajos realizados en esta dirección durante las últimas décadas. Por ejemplo, Chakrabarty realizó estudios sobre la base de un comportamiento tipo lámina con la condición de material rígido-plástico e incompresible, y propone una expresión del tipo, Fcr 2 Rt sin 2 0 (4) 0.300 0.265 0.326 0.312 0.350 4.3 43.8 58.9 320.0 6.0 5.9 48.0 4.0 285.0 0.1290 0.0283 0.0213 0.0065 - 0.0267 0.0281 0.0030 0.0360 0.0005 La constante k SP debe determinarse, según el código, mediante una correlación entre los resultados de creep uniaxial y los ensayos SPCT. Algunos autores como Tettamandi y Crudeli [11] demuestran que los valores típicos para la relación F / 1.95 2.06 , mientras que otros autores como Bicego et al [10] han obtenido experimentalmente relaciones en torno a 1.87. En cualquier caso, se postula una relación lineal F / cte entre la fuerza aplica en el punzón y la tensión equivalente del ensayo de creep uniaxial. Para el establecimiento de esta constante entre la carga aplicada en el SP y la tensión equivalente del ensayo de tracción uniaxial, se dispone de dos hipotéticas situaciones. Donde t es el espesor de la probeta en la zona límite del contacto con el punzón, 0 el ángulo de contacto entre Primero, en el ensayo de tracción uniaxial, cuando la tensión tiende al valor de la tensión de rotura de material ( TS ) la duración del ensayo de creep tiende a cero ( t f 0 ) y la velocidad de creep tiende a en función del desplazamiento del punzón. infinito ( m ). La equivalencia de ese punto en el ensayo de SPCT se encuentra en el valor de carga máxima ( Fsp Fmax ) donde la duración del ensayo de la probeta y el punzón. El trabajo de Chakrabarty [9] proporciona ecuaciones para la determinación de t y 0 Otras expresiones similares han sido propuestas por varios autores como Bicego [10], Tettamandi y Crudeli [11] o Yang y Wang [12]. El código de buenas prácticas [13] desarrollado en base los estudios anteriores propone una expresión del tipo, Fcr 3.33 k SP R 0.2 r 1.2 h0 (4) Donde r es el radio del punzón, h0 es el espesor de la probeta y R es el radio de la matriz. Para las dimensiones convencionales h0 0.5mm , r 1.25 mm y R 2 mm , la expresión se reduce a: Fcr 1.894 k SP (4) creep también tiende a cero ( t f 0 ) y en este caso la velocidad de desplazamiento del punzón tiende a infinito ( R , m ). Y segundo, otro punto característico de la relación entre ambos ensayos aparece cuando la tensión aplicada tiende a cero ( 0 ) donde el tiempo de duración del creep tiende a infinito ( t f ) y la velocidad de deformación de creep tiende a cero ( m 0 ). En el ensayo SPCT esto sucede cuando la carga tiende a cero ( Fsp 0 ), donde el tiempo de fallo tiende a infinito ( t f ) y la velocidad de deformación relativa mínima tiende a cero ( 0 ). R,m 536 Anales de Mecánica de la Fractura, 31 (2014) Fsp Fmax k sp TS (4) Donde las constantes Fmax , TS y por extensión ksp , dependen de la temperatura. Tal y como se ha comentado anteriormente, la Figura 1 muestra un ensayo representativo de la aleación AZ31 a 150ºC, obtenido mediante un ensayo SPT convencional. De dicha curva se extrae el valor de Fmax 284 N , que junto con el ensayo de tracción uniaxial efectuado a la misma temperatura para este material donde TS 150 MPa proporciona una relación Fsp / 1.89 . 6. MODELO DE PREVISION La extensión del modelo de Monkman-Grant modificado a los ensayos SPCT conlleva la sustitución de la deformación por creep por el desplazamiento relativo del punzón R . En consecuencia, el modelo de MG modificado queda expresado como, t f R ,min R, f Csp (5) R ,f 2 Fmax 1 RF,maxf Fsp2 (6) donde Fmax es la carga máxima alcanzada en el ensayo SPT convencional. Relative Punch displacement at rupture, R,f En consecuencia, y asumiendo una relación lineal entre ambas variables, se obtiene una primera relación entre ambos ensayos, a partir del valor de la resistencia a tracción TS del material a la temperatura de ensayo T, y de la carga máxima del ensayo SPT también a la temperatura de ensayo, de tal forma que: 10 Small Punch Creep Tests Material = AZ31 Temperature =150ºC 8 6 4 2 0 0 50 100 150 200 250 300 Punch load (N) Figura 5. Relación entre la carga aplicada y el desplazamiento relativo del punzón en el instante del fallo. En consecuencia, introduciendo la expresión (6) en la ecuación (5) se obtiene, tf 2 Csp Fmax 0.6 2 R ,min Fsp (6) La ventaja del ajuste realizado es que la dependencia de la temperatura aparece recogida en el valor de Fmax , el cual se obtiene de un ensayo SPT a la temperatura T. Utilizando los valores de los ensayos representado se la Tabla 1 se obtiene, para el material de referencia utilizado en el presente trabajo, una constante Csp 0.42 . El valor de la deformación relativa máxima Para la aleación de Magnesio AZ31 utilizada en el presente trabajo, a una temperatura de 150ºC, el valor de Fmax 280 N (ver Figura 3) y Csp 0.42 (ver Tabla en el momento del fallo R , f es un parámetro que depende de la carga aplicada, según se desprende de dichos datos, y cuyos valores aparecen representados en la Figura 5. tf En dicha figura se han representado todos los valores experimentales obtenidos, junto con el valor de la carga máxima del ensayo SPT a la temperatura de trabajo Fmax 284 N . Se han efectuado ensayos con cargas muy cercanas a la carga de rotura del ensayo SPT convencional ( 0.9Fmax ), obteniendo un valor del desplazamiento en el instante de la rotura ( Fmax 1.4 mm ). En consecuencia, cuando Fsp Fmax se obtiene RF,maxf (1.4 1.0) /1.0 0.4 1), con lo que el modelo quedaría representado por la siguiente expresión: 0.42 280 2 2 0.6 R ,min Fsp ( h, N ) (7) Finalmente, en la Figura 6 se presenta una comparativa entre los resultados experimentales y el modelo de previsión desarrollado, basado en la extensión del modelo de Monkman-Grant. En consecuencia, para un ensayo efectuado a una determinada carga Fsp , y una vez alcanzado el valor de R ,min , el ensayo puede interrumpirse y utilizar la expresión anterior para predecir el tiempo de fallo t f . Se ha observado un buen ajuste de los resultados experimentales con una ecuación del tipo: 537 Anales de Mecánica de la Fractura, 31 (2014) Failure time (h) - Predicted 1000 Small Punch Creep Tests Material = AZ31 Temperature =150ºC 100 10 1 0.1 0.1 1 10 100 1000 Failure time (h) - Experimental Figura 6. Comparativa entre los tiempos de fallo previstos por el modelo y los resultados experimentales. 7. CONCLUSIONES En el presente trabajo se ha efectuado una extensión del modelo de previsión de Monkman-Grant a los ensayos SPCT. Dicho modelo permite estimar el tiempo de rotura por creep en ensayos interrumpidos, una vez sobrepasado el instante en el que se alcanza la velocidad de desplazamiento mínima. Dicha relación debe establecerse a partir del desplazamiento relativo, definido como el incremento de desplazamiento experimentado por el punzón dividido entre el desplazamiento inicial. La dependencia del desplazamiento relativo en el instante del fallo depende de la carga aplicada. Se ha obtenido una buena correlación mediante una función que integra el valor de la carga máxima del ensayo SPT a la temperatura deseada. La ventaja de esta aproximación estriba en que ya está integrado el efecto de la temperatura en dicha ecuación, a través del valor de Fmax que será función de la temperatura de ensayo. AGRADECIMIENTOS 3. Kim, W., S. Kim, and W. Ryu, Evaluation of Monkman-Grant parameters for type 316LN and modified 9Cr-Mo stainless steels. KSME International Journal, 2002. 16(11): p. 1420-1427. 4. Orr, R., O. Sherby, and J. Dorn, Correlations of rupture data for metals at elevated temperatures. Transitions ASM, 1954. 46: p. 113-118. 5. Whittaker, M.T., M. Evans, and B. Wilshire, Longterm creep data prediction for type 316H stainless steel. Materials Science and Engineering: A, 2012. 552(0): p. 145-150. 6. Wilshire, B., New high-precision creep procedures for accurate life extension of plant. International Journal of Pressure Vessels and Piping, 1989. 39(1– 2): p. 73-82. 7. Wilshire, B., et al., Micro-Models and Macro-Laws of Creep Fracture, in Advances in Fracture Resistance and Structural Integrity, V.V. Panasyuk, et al., Editors. 1994, Pergamon: Oxford. p. 529-536. 8. Wilshire, B., P.J. Scharning, and R. Hurst, A new approach to creep data assessment. Materials Science and Engineering: A, 2009. 510–511(0): p. 36. 9. Chakrabarty, J., A theory of stretch forming over hemispherical punch heads. International Journal of Mechanical Sciences, 1970. 12(4): p. 315-325. 10. Bicego, F., et al., Small Punch Creep Test Method: Results from A round robin Carried out within EPERC TTF5. TTF5 technical reporter, 31, 2003(8th EPERC Annual General Meeting). 11. Tettamanti, S. and R. Crudeli, Small punch creep test: a promising methodology for high temperature plant components life evaluation. Technical Research Centre of Finland, BALTICA IV: Plant Maintenance for Managing Life & Performance, 1998. 2: p. 501-509. 12. Yang, Z. and Z.-w. Wang, Relationship between strain and central deflection in small punch creep specimens. International Journal of Pressure Vessels and Piping, 2003. 80(6): p. 397-404 13. CEN/WS, Small Punch Test Method for Metallic Materials Part 1: A Code of Practice for Small Punch Testing at Elevated Temperatures. Report No. CEN/WS 21, 2005 Los autores desean agradecer la financiación recibida del proyecto MAT2011-28796-C03-02, así como a la empresa Grupo Antolín Ingeniería por el suministro del material. REFERENCIAS 1. Monkman, F. and N. Grant, An empirical relationship between rupture life and mínimum creep rate in creep-rupture tests. Proceeding of ASTM, 1956: p. 593-620. 2. Povolo, F., Comments on the Monkman-Grant and the modified Monkman-Grant relationships. Journal of Materials Science, 1985. 20(6): p. 2005-2010. 538

© Copyright 2026