optimización de la combustión en altura y transformación de la

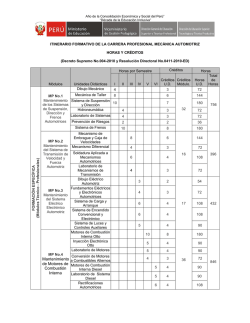

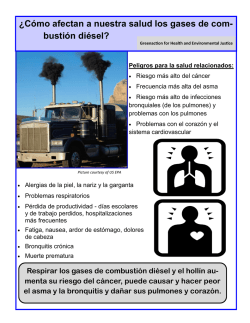

OPTIMIZACIÓN DE LA COMBUSTIÓN EN ALTURA Y TRANSFORMACIÓN DE LA MINERÍA EN EL SIGLO XXI Ing. Percy Castillo Neira INSTITUTO LATINOAMERICANO DE LA COMBUSTIÓN Hasta el Siglo XX la minería ha sido una actividad tecnológica y energéticamente dependiente, utilizando para desarrollar sus operaciones y procesos industriales, maquinarias, equipos y servicios, concebidos y diseñados para trabajar con aire normal, desconociendo las modificaciones termodinámicas que se producen cuando disminuye la presión atmosférica por efecto de la altura; el resultado se traduce en bajos niveles de eficiencia energética, elevados costos operativos y graves índices de contaminación ambiental. Al demostrar con nuestra tecnología que resulta factible optimizar la combustión en altura y aprovechar la energía química almacenada por los combustibles fósiles con niveles de seguridad, producción, eficiencia y control ambiental similares o mejores que los que se consiguen a nivel del mar, todas las consecuencias de la inadecuación tecnológica mencionadas, se convierten en posibilidades inmediatas y concretas de mejoras operativas y oportunidades de optimización técnica, económica y ecológica. En este trabajo mostramos esta nueva concepción de la tecnología de la combustión en altura, en la forma que pueda ser entendida y aplicada por los ingenieros y técnicos responsables de las operaciones y procesos que se desarrollan en la minería del Siglo XXI. El Caso Doe Run Para demostrar la importancia y trascendencia de la combustión en altura, ningún ejemplo resulta mejor que la realidad. La selección equivocada del tipo de quemador para sus hornos a 3800 s.n.m en el Complejo Metalúrgico más importante del mundo (Cerro de Pasco, Centromin Perú y Doe Run sucesivamente) determinó que se opere ineficientemente durante 70 años y que La Oroya se convierta en la ciudad mas contaminada del mundo El quemador Hauck utiliza aire a baja presión para atomizar el Fuel Oil y al mismo tiempo aportar el oxígeno para la combustión y puede trabajar en condiciones satisfactorias en condiciones normales. El Complejo Metalúrgico de La Oroya está compuesto de un conjunto único de fundiciones y refinerías especialmente diseñadas para transformar el mineral polimetálico típico de los Andes centrales peruanos en diez metales (Cobre, Zinc, Plata, Plomo, Indio, Bismuto, Oro, Selenio, Telurio y Antimonio) y nueve subproductos (Sulfato de Zinc, Sulfato de Cobre, Ácido Sulfúrico, Trióxido de Arsénico, Óleum, Bisulfito de Sodio, Óxido de Zinc, Polvo de Zinc, Concentrado Zinc/ Plata). En las siguientes vistas se puede apreciar las condiciones en que han operado los hornos con quemadores Hauck, sin ningún tipo de adecuación para altura: En La Oroya, el aire tiene casi la mitad de masa que en la costa, por lo cual la energía para atomizar el fuel oil y el oxígeno aportado para la reacción de combustión resultan insuficientes. El resultado se aprecia en las vistas. El manejo de la comustión en tales condiciones determinó que resulte imposible controlar la contaminación de la propia combustión incompleta y la proveniente de los materiales en proceso, determinando que La Oroya se convierta en la ciudad mas contaminada del mundo y actualmente Doe Run se encuentre paralizado por incumplimiento de exigencias de control ambiental, perjudicando en forma indirecta o indirecta a un millón de personas vinculadas con su funcionamiento CARACTERIZACIÓN DEL AIRE COMO COMBURENTE En forma similar a la que debe permitir el perfecto conocimiento del combustible empleado, el aire de combustión también debe ser caracterizado, tanto en los aspectos que definen su empleo como comburente, como para asegurar que sea aportado al quemador en las condiciones previstas en su diseño. Se llama comburente al aire o al oxígeno que participa en la oxidación de la materia combustible liberando luz y calor en el proceso llamado combustión. Debe asegurarse de que tanto el combustible empleado como el aire de combustión sean aportados al quemador en las condiciones previstas en su diseño. Para efectos prácticos resultará suficientemente correcto considerar la siguiente composición, a nivel del mar, en condiciones normales de presión (760 mm de Hg) y temperatura (0ºC): Nitrógeno : Oxígeno : 79% en volumen (77% en peso) 21% en volumen (23% en peso) En la mayor parte de los casos para las determinaciones técnicas de tipo teórico (volumen de los gases de combustión, temperatura máxima, temperatura de rocío, calor sensible de los humos), se comete poco error considerando aire seco en donde la proporción entre el nitrógeno y el oxígeno es de 79 a 21% en volumen, asimilando por tanto el Argón a Nitrógeno y estableciendo el aire como la mezcla molecular siguiente: Equivalente a y más habitualmente para Esta aproximación da algún error de cierta importancia cuando se pretende tener en cuenta muy estrictamente el contenido de nitrógeno de la materia mineral. Finalmente, para conseguir la combustión completa más próxima a la teórica y según el estado físico del combustible (granos, polvo, líquidos, gases y dispersiones) es preciso emplear una proporción de oxígeno superior a la teórica por razones físicas de contacto que después detallaremos. De aquí el llamado “exceso de aire sobre el teórico necesario”. Este exceso de aire conlleva especialmente dos efectos importantes en cuanto al propósito de la combustión: 1º Disminución de la temperatura máxima posible, al aumentar la cantidad de gases en la combustión. 2º Variación sensible en cuanto a la concentración de los óxidos formados, en el nitrógeno del aire empleado. VARIACIÓ DE LA CALIDAD DEL AIRE CO LA ALTURA Como ya se ha mencionado, el desarrollo de la tecnología de la combustión se ha preocupado más del combustible caro que del aire gratis, ignorando la importancia del aire como flujo termodinámico, aportante de oxígeno y energía cinética, pero además suponiendo que sus características resultan invariables. Siendo una mezcla de gases, el aire estará sometido a las leyes de la física como flujo termodinámico, quedando definido en cuanto a sus características por la Presión (P), Volumen (V) y Temperatura (T) como sistema en equilibrio, y ocasionalmente por la Energía Interna, Entalpía y Entropía. Para fines prácticos el aire puede considerarse como un gas ideal, facilitando los cálculos des estados de equilibrio mediante la Ecuación de Estado. Se denomina ecuación de estado a la relación que existe entre las variables p, V, y T. La ecuación de esyado más sencilla es la de un gas ideal pV=nRT, donde n representa el número de moles, y R la constante de los gases R=0.082 atm·l/(K mol)=8.3143 J/(K mol). A diferentes alturas respecto al nivel del mar, resultará necesario considerar las variaciones de presión y temperatura que experimenta y su influencia sobre sus características como comburente. Tomando en cuenta la definición de presión de los gases, que se explica por el mayor o menor número de impactos moleculares sobre el recipiente que los contiene, podemos utilizar este concepto de actividad molecular para justificar el mayor volumen que ocupa la misma masa de aire a mayores niveles de altura, al liberarse parcialmente de la presión que soporta de la masa atmosférica. Siendo la masa de oxígeno la que participa directamente en las reacciones de combustión, al disminuir la presión del aire con la altura, se puede decir que disminuye proporcionalmente su calidad como comburente. En la Figura 1 se muestra la curva de variación de presión atmosférica con la altura. Figura 1 Variación de la presión atmosférica con la altura Un metro cúbico de aire normal (1 atm y 0°C) aporta como comburente 297 gramos de oxígeno; a la misma temperatura , en la medida que se incrermente la altura, y consecuentemente la presión, disminuirán sus contenidos de masa de oxígeno en la siguiente forma: A 0 msnm A 1000 msnm A 2000 msnm A 3000 msnm A 4000 msnm A 5000 msnm : 1m3 --->297 gr de 02 : 1m3 --->241 gr de O2 : 1m3 --->227 gr de O2 : 1m3 --->192 gr de O2 : 1m3 --->170 gr de O2 : 1m3 --->141 gr de O2 En la Figura 2 se muestra la corrección del volumen del aire con la altura a diferentes temperaturas. Figura 2 Corrección del volumen del aire con la altura En la misma forma, al incrementarse la temperatura del aire disminuirá su calidad como comburente, pero se incrementará su entalpía Para establecer una comparación, analicemos el efecto de la temperatura sobre la calidad del aire como comburente, apreciando como varía el contenido de masa de oxígeno con el calentamiento: A 0 ºC A 100 ºC A 200 ºC A 300 ºC A 500 ºC A 1000 ºC : 1m3 --->297 gr de 02 : 1m3 --->216 gr de O2 : 1m3 --->172 gr de O2 : 1m3 --->133 gr de O2 : 1m3 --->105 gr de O2 : 1m3 ---> 67 gr de O2 Optimización de la Combustión en Altura La combustión es el proceso fisicoquímico que a través de la reacción del oxígeno del aire con el combustible (carbón/hidrógeno) y condiciones termodinámicas establecidas por el diseño del reactor, produce gases de combustión y libera calor. En altura se afectan las características del aire, pero los combustibles líquidos, sólidos y gaseosos permanecen prácticamente invariales en sus principales características. En equipos industriales de alguna importancia el aire cumple fundamentalmente dos funciones principales: Aportar energía cinética para atomización y formación de llama (aire primario) y aportar su contenido de oxígeno para la reacción de combustión (aire secundario). El grave error histórico de no compensar la deficiencia del aire en altura mediante adecuados sistemas de precombustión, obedece fundamentalmente a la ignorancia de los proveedores de equipo de países desarrollados donde no existe la altura. Estando las minas generalmente en cadenas montañosas que se encuentran en altura, reciben equipos diseñados para trabajar con aire normal a nivel del mar. Para establecer un paralelo que nos permita comunicar lo simple que puede resultar la optimización de la combustión en altura, podemos imaginar cual sería el resultado en cuanto a eficiencia de combustión si no calentamos el fuel oil a la temperatura necesaria para que su viscosidad disminuya a los valores recomendados para atomización perfecta, o no molemos el carbón a la finura recomendada para su utilización como carbón pulverizado, quemado en milésimas de segundo en el interior de la llama El resultado será una combustión descontrolada, incompleta y contaminante en el interior de hornos y calderos. En la misma forma, la utilización de aire con menor contenido de masa produce resultados parecidos, como lo hemos apreciado en las vistas mostradas. Las consecuencias de la combustión en altura no solamente afectan a los quemadores instalados en Hornos, Calderos y Secadores (combustión externa) sino también a los motores de comunión interna, lo que amplia su espectro de influencia a todos los equipos para generación eléctrica, compresión de aire, movimiento de tierras, carguío, transporte, movimiento de personal y todas las formas de utilización de cualquier tipo de combustible. OPTIMIZACIÓN EN EQUIPOS DE COMBUSTIÓN EXTERNA En equipos de combustión externa, tales como hornos, calderos y secadores diseñados para operar en condiciones atmosféricas normales, las características del ventilador del quemador (s) han sido previamente definidas, pero resultan insuficientes cuando se afecta la presión en la succión. Resultará suficiente con compensar tal diferencia para establecer las mismas condiciones de presión en el interior del reactor, asegurando que también se compensen proporcionalmente las condiciones relativas de la atmosfera interna con el exterior, para mantener las condiciones de tiro y circulación de gases, cuando se opera con tiro natural. En la práctica, la compensación consiste generalmente en utilizar un ventilador con mayor capacidad de compresión del aire atmosférico, lo que podría traducirse en utilizar un soplador en lugar de un ventilador. Ventilador : 120 mbar Soplador 200 mBar Compresor 6 Bar OPTIMIZACIÓN EN MOTORES ENDOTÉRMICOS Los motores endotérmicos transforman la energía química de los combustibles en energía mecánica que se traduce generalmente en movimiento alternativo o rotativo, que hacen girar un eje que transforma su movimiento en bombas, compresores o alternadores, produciendo trabajo útil. La influencia de la altura sobre los motores del ciclo Otto (gasolineros) es limitada, considerando que en el interior del cilindro se comprime la mezcla combustiblecomburente, coincidiendo el final de la carrera del pistón con el encendido de la chispa y la eclosión. La expansión se produce a volumen constante (isócora) y puede compensarse razonablemente la deficiencia de masa en el aire co la calibración de la chispa, favoreciendo la utilización de gasolinas de menos octanaje, ya que el aire favorece la capacidad antidetonante. En el caso de motores del Ciclo Diesel, en el cual se comprime solamente aire con mayores relaciones de compresión, produciéndose la expansión a presión constante (isobárica), la compensación del defecto de masa del aire en altura resulta obligatoria, por lo cual los motores deben ser concedidos y diseñados para altura, disponiendo de turbo comprensores que aseguren el ingreso de la masa conveniente de aire para conseguir los máximos rendimientos . Resulta inaceptable utilizar motores diesel normales en altura mayor a los 1000 m.s.n.m. Efecto de la altura sobre motores eléctricos Los motores de inducción se fabrican para condiciones de instalación en elevaciones de hasta 1.000 m.s.n.m, por lo que acostumbran considerar una pérdida de potencia por tres factores: la tensión aplicada, la altura de la instalación, y la temperatura. La disminución de presión atmosférica por menor peso de la columna de aire produce dos efectos: La disminución de la tensión de ruptura de un aislante gaseoso (Ley de Parchen) y la disminución de la densidad del aire, y consiguientemente, la masa refrigerante. Un motor industrial genera calor debido a las pérdidas internas (roces, pérdidas Joule, pérdidas de fierro, pérdidas varias, etc), y necesita traspasar este calor hacia el ambiente, por lo que precisa de una masa de aire frío que actúe como vehículo de esta transferencia de calor. Si tenemos un motor de inducción autoventilado, con un ventilador acoplado al eje del rotor, la potencia requerida para ventilar una cierta masa de aire de refrigeración será menor si el motor gira a una misma velocidad en instalaciones de altura que a nivel del mar, pero por otra parte, como el aire será menos denso a una altura mayor, la masa de aire que se ingresa como medio de refrigeración de las masas de fierro y cobre del motor será menor. Teóricamente la menor masa impulsada disminuirá la capacidad de refrigeración, lo que limitará la potencia máxima del motor, justificando el “castigo” del motor, pero no se toma en cuenta que a mayor altura disminuye la temperatura del aire, compensando parcial o totalmente tal capacidad de refrigeración. En la práctica, hemos encontrado que los proveedores aprovechan este argumento para vender motores de mayor capacidad, obteniendo mayores beneficios económicos. Por su parte, las empresas mineras que terminan utilizando motores sobredimensionados, no solamente gastan más en la inversión que representa la adquisición del motor, sino que adicionalmente terminan consumiendo más energía para efectuar los mismos trabajos. Para ilustrar este caso, consideremos un caso real: Se adquirió un motor de 55 Kw con un factor de seguridad de 10% para compensar la altura (2500 msnm), representando un costo adicional de US 1.500 la mayor capacidad del motor sobredimensionado. Instalado el motor en planta para traajar un promedio estimado de 5.000 horas/año, el consumo adicional de 5 kw/h a un costo promedio de 0.07 US$/kw representan una facturación adicional de US$ 1.750 US$/año; así el costo agregado de la inversión resultará equivalente aproximadamente al 50 % del costo Para evitar estos incrementos de inversión y gastos resultará necesario conocer las curvas de eficiencia y potencia de los motores de inducción que nos cotiza y conocer la influncia de las condiciones atmosféricas del medio sobre los factores comentados. CONCLUSIONES FINALES • La tecnología de la combustión desarrollada por los proveedores de maquinarias y equipo en el Siglo XX, orientada a sus intereses comerciales, ha resultado innecesariamente compleja, ineficiente, costosa y contaminante. • La aplicación de esta tecnología en instalaciones mineras ubicadas en altura, ha sido aplicada sin compensar la variación termodinámica del aire. • La tecnología desarrollada por el Grupo Combustión Industrial, basada exclusivamente en investigación, conocimientos y experiencias desarrollados con criterio técnico, demuestra que la Combustión es maravillosamente simple. • La aplicación de esta nueva tecnología en altura demuestra que siempre resulta posible conseguir iguales o mejores resultados, compensando la deficiencia másica del aire y regulando los equipos con fundamento termodinámico. • El Potencial de Optimización existente en este campo representa un campo formidable de oportunidades de optimización técnica, económica y ecológica. • La ejecución de proyectos en este campo puede transformar la historia y la imagen de la minería del Siglo XXI.

© Copyright 2026